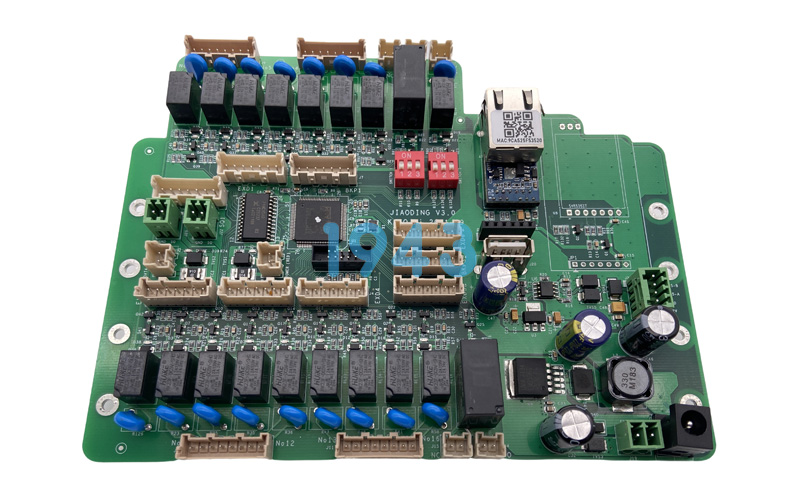

在电子制造领域,SMT贴片加工车间是决定PCBA(Printed Circuit Board Assembly)产品可靠性、一致性和交付效率的关键所在。作为一家专注于SMT贴片与PCBA制造的技术型服务商,1943科技始终以高标准构建智能化、精细化的贴装产线,致力于为客户提供高良率、可追溯、高响应的制造服务。我们将从行业用户关注的核心痛点出发,分享SMT贴片加工车间的完整流程与质量控制要点,帮助客户更清晰地理解高品质PCBA背后的制造逻辑。

一、SMT贴片加工车间的核心价值

SMT(Surface Mount Technology)即表面贴装技术,是现代电子组装的主流工艺。其核心优势在于支持高密度布板、微型化元件、自动化生产及优异的电气性能。而一个专业级的SMT贴片加工车间,不仅需要先进设备支撑,更依赖严谨的工艺管理、人员培训和过程控制体系。

对于终端客户而言,选择具备成熟SMT车间能力的合作伙伴,意味着更低的返修率、更快的打样周期以及更强的量产稳定性。

二、SMT贴片加工全流程详解

1. 锡膏印刷:精度决定焊接起点

锡膏印刷是SMT的第一道工序,直接影响后续焊接质量。车间采用高精度全自动印刷机,配合激光定位与钢网张力自动补偿系统,确保锡膏厚度均匀、位置精准。同时,通过SPI(锡膏检测)设备对印刷结果进行实时分析,及时拦截偏移、少锡、塌陷等缺陷。

2. 元件贴装:速度与精度并重

贴片环节由高速多功能贴片机完成,可兼容0201等超小尺寸元件及QFP、BGA等复杂封装。设备内置高分辨率视觉系统,实现自动校正与精准贴放,贴装重复精度可达±0.03mm以内。车间根据订单特性灵活配置产线,兼顾小批量多品种与大批量单一产品的高效切换。

3. 回流焊接:热控工艺保障焊点可靠性

贴装完成的PCB进入回流焊炉,在多温区热风环境中完成焊接。车间依据板材类型、元器件热敏感度及无铅焊料特性,定制专属温度曲线,并通过炉温测试仪定期验证,确保焊点饱满、无虚焊、无冷焊,同时避免热损伤。

4. AOI自动光学检测:智能识别缺陷

焊接后,每块PCB均需经过AOI系统全板扫描。系统基于高分辨率成像与AI图像比对算法,自动识别缺件、错件、偏移、立碑、桥接等常见缺陷,并生成详细报告。检测数据同步上传至MES系统,实现质量闭环管理。

5. X-Ray检测(可选):透视隐藏焊点

针对BGA、CSP等底部引脚不可见的封装,车间配备X-Ray检测设备,可穿透PCB层析内部焊点结构,有效发现空洞、虚焊、连锡等隐蔽性问题,进一步提升高可靠性产品的交付信心。

6. 清洗与防潮处理(按需)

对于有特殊洁净度或长期存储需求的板卡,车间提供超声波清洗、离子水洗及防潮包装服务,确保产品在严苛环境下仍保持稳定性能。

三、质量管控体系:不止于设备,更在于细节

- 来料管控:所有元器件入库前均进行外观、规格及可焊性抽检,杜绝不良物料流入产线。

- 过程追溯:每块PCB绑定唯一工单号,记录设备参数、操作人员、时间戳等信息,实现全生命周期追溯。

- 环境控制:车间恒温恒湿,ESD(静电防护)体系覆盖全流程,符合IPC-A-610 Class 2/3标准要求。

- 持续改进:通过SPC统计过程控制、8D问题分析及客户反馈机制,不断优化工艺窗口与作业规范。

四、为什么客户信赖专业SMT贴片加工车间?

- 缩短研发到量产周期:从工程资料审核、DFM分析到首件确认,提供一站式支持。

- 降低综合成本:高直通率减少返工,柔性产线避免资源浪费。

- 保障交付确定性:产能透明、排期清晰、异常响应快,助力客户供应链稳定。

结语:以匠心铸就每一寸电路

SMT贴片加工车间不仅是制造单元,更是技术沉淀与质量承诺的体现。1943科技坚持“精工智造”理念,持续投入智能化升级与工艺创新,为工业控制、通信设备、医疗仪器、智能硬件等领域的客户提供值得托付的PCBA制造服务。

如需了解SMT贴片加工能力、获取免费DFM建议或索取样品打样,请访问1943科技官网,我们的工程师团队将为您提供专业支持。

2024-04-26

2024-04-26