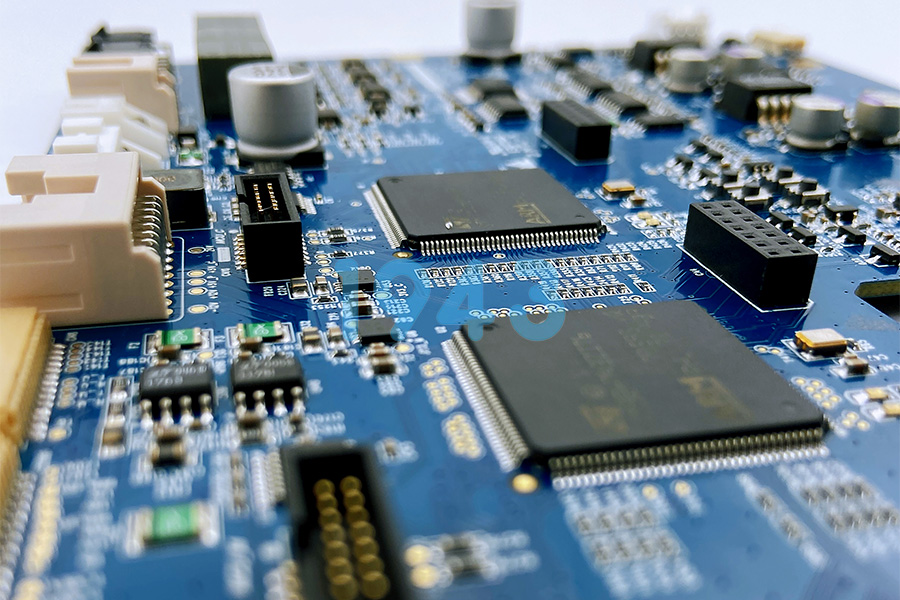

在当前电子制造服务(EMS)行业中,SMT(表面贴装技术)贴片加工是PCBA(印刷电路板组装)的核心环节,而芯片贴片焊接作为其中的技术难点和质量关键点,直接影响整板的可靠性、性能稳定性及产品寿命。1943科技深耕SMT贴片加工领域多年,始终以高精度、高良率、高一致性为标准,致力于为客户提供专业可靠的芯片贴片焊接解决方案。

一、芯片贴片焊接为何如此重要?

芯片作为现代电子产品的“大脑”,其封装形式多样(如QFP、BGA、CSP、LGA等),引脚密度高、焊点微小,对贴装精度和焊接工艺提出了极高要求。一旦焊接不良,极易引发虚焊、桥接、偏移、空洞等问题,进而导致功能失效或早期故障。因此,从锡膏印刷、元件贴装到回流焊接,每一道工序都必须严格受控。

二、影响芯片焊接质量的核心工艺环节

1. 锡膏印刷精度

锡膏是实现良好焊接的基础。印刷过程中需确保钢网开孔设计合理、刮刀压力均匀、锡膏量适中且无偏移。尤其对于细间距芯片,锡膏体积偏差超过±10%就可能造成焊接缺陷。

2. 贴片机精准定位

高精度贴片机配合视觉识别系统,可将芯片贴装误差控制在±30μm以内。针对BGA/CSP类封装,还需考虑热膨胀系数匹配,避免回流过程中因应力导致偏移。

3. 回流焊接曲线优化

科学设定预热、保温、回流和冷却四个温区参数,是保障芯片焊接可靠性的关键。过快升温易造成锡珠飞溅,温度不足则导致润湿不良;而冷却速率不当可能诱发焊点脆化。我们通过DOE(实验设计)方法反复验证,为不同芯片类型定制专属回流曲线。

4. 焊后检测与返修

采用AOI(自动光学检测)+ X-Ray(针对BGA等隐藏焊点)双重检测机制,全面识别焊接缺陷。对于可返修器件,使用精密返修台进行局部加热,确保不损伤周边元件及PCB基材。

三、提升芯片贴片焊接良率的三大实践策略

- 材料管控:严格筛选锡膏、PCB焊盘表面处理方式(如OSP、ENIG)、元器件可焊性,从源头降低焊接风险。

- 环境控制:车间恒温恒湿(温度23±2℃,湿度50±10%RH),防止锡膏吸潮、元件氧化。

- 过程追溯:建立全流程MES数据采集系统,实现每块PCBA的锡膏批次、贴片程序、回流曲线等信息可追溯,便于问题复盘与持续改进。

四、为什么选择专业SMT贴片加工厂?

芯片贴片焊接绝非简单“贴上去再过炉”即可完成。它需要深厚的工艺积累、先进的设备支撑以及严谨的质量体系。1943科技配备全自动化SMT产线,涵盖高精度印刷机、高速多功能贴片机、智能回流焊及多维检测设备,并通过ISO9001质量管理体系认证,确保每一片PCBA都经得起严苛应用环境的考验。

结语

在电子制造日趋微型化、高密度化的趋势下,芯片贴片焊接工艺的重要性愈发凸显。选择一家具备扎实技术实力与稳定交付能力的SMT贴片加工厂,是保障产品品质与市场竞争力的关键一步。1943科技将持续聚焦SMT/PCBA核心工艺创新,为客户打造高可靠性、高一致性的电子制造服务体验。

欢迎访问1943科技官网,获取更多SMT贴片加工技术方案与产能支持信息。

2024-04-26

2024-04-26