在电子产品研发到量产的关键跃迁中,PCBA打样贴片是验证设计可行性、优化生产工艺的核心环节。对于硬件工程师和采购人员而言,理解PCBA打样的底层逻辑与关键控制点,不仅能避免打样失败的风险,更能为后续批量生产奠定质量基石。本文将深度拆解PCBA打样贴片的全流程,揭示从设计文件到成品交付的核心要素,助您精准把控打样质量与效率。

一、PCBA打样的本质:连接设计与生产的桥梁

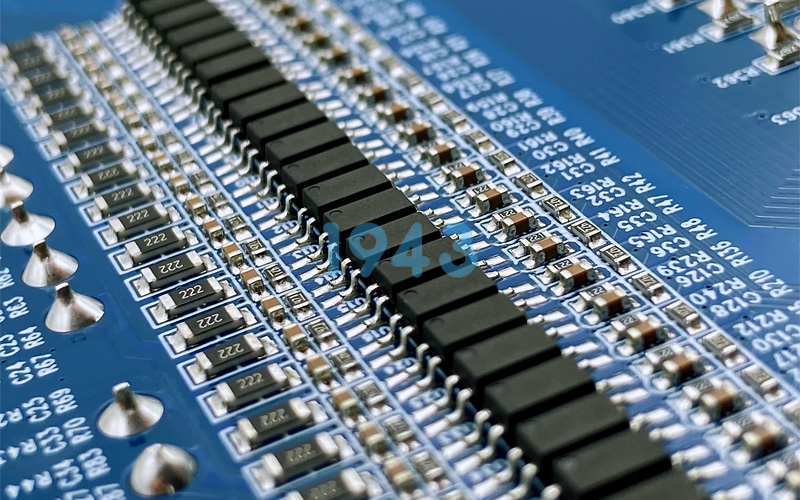

PCBA(印刷电路板组装)打样,是将空PCB板通过SMT表面贴装技术和DIP插件技术,将电子元器件精准组装并完成测试的过程。其核心价值在于验证设计可行性——通过小批量试产,发现设计缺陷(如元件布局不合理、焊接工艺问题),避免批量生产时的大规模返工;同时优化生产工艺——通过试产数据调整贴片参数、焊接温度曲线等,为量产积累经验。

二、PCBA打样全流程:七大关键环节

1. 设计确认:精准把控第一步

打样前需确认PCB设计文件(Gerber文件)和BOM表(物料清单)的准确性。Gerber文件需包含PCB层数、线宽、过孔尺寸等关键参数,BOM表需明确元器件型号、规格、封装形式。任何设计错误(如焊盘尺寸不匹配、元件间距过小)都可能导致贴片失败或功能不达标。

2. 元器件采购:质量与成本的平衡

根据BOM表采购元器件时,需重点关注质量稳定性(选择原厂或授权代理商)、规格匹配度(避免错料)和交货期(确保不影响生产进度)。中小SMT加工厂通常与100+原厂渠道合作,可实现比客户自购省15%的成本,同时通过严格的入库检验(如外观检查、电气性能测试)杜绝不合格物料流入产线。

3. SMT贴片:精度决定良品率

SMT贴片是打样的核心环节,需通过高精度贴片机实现0402/0201元件的精准贴装。关键控制点包括:

- 锡膏印刷:通过SPI(锡膏检测系统)确保锡膏厚度均匀(通常0.1-0.15mm),避免虚焊或桥接;

- 贴装精度:贴片机通过视觉识别系统定位元件,贴装偏差需控制在±0.03mm以内;

- 回流焊:根据元件封装(如QFN、BGA)调整温区曲线(峰值温度245±3℃),确保焊点饱满无空洞。

4. DIP插件与波峰焊:互补工艺的协同

对于大型连接器、变压器等无法通过SMT贴装的元件,需手工插件后通过波峰焊焊接。此环节需注意插件方向(避免反插)、波峰焊温度(260±5℃)和焊接时间(3-5秒),确保引脚焊接牢固且无毛刺。

5. 测试与调试:全面验证功能

打样完成后需进行多维度测试:

- AOI(自动光学检测):检查焊点质量、元件贴装偏移;

- ICT(在线测试):通过探针检测电路通断、电压电流参数;

- FCT(功能测试):模拟实际工作环境,验证产品功能是否达标;

- 老化测试:模拟长时间使用,发现潜在可靠性问题。

6. 编程与烧录:软件与硬件的融合

对于含微控制器的PCBA,需进行程序烧录和调试。此环节需确保烧录文件与硬件版本匹配,并通过功能测试验证软件与硬件的协同性。

7. 成品检验与包装:最后一道防线

成品需进行外观检查(无划痕、元件无错位)和功能复测,合格后采用防静电包装(如真空袋、珍珠棉),确保运输过程中无损坏。

三、PCBA打样的核心要素:质量与效率的双重保障

1. 设计文件准确性

设计文件是打样的基础,需确保Gerber文件与BOM表一致,避免因设计错误导致的返工。建议采用专业PCB设计软件并进行DFM(可制造性设计)检查。

2. 元器件质量控制

元器件质量直接影响PCBA性能。需建立严格的供应商准入机制,优先选择原厂或授权代理商,并通过X-Ray检测(如BGA元件)验证内部结构。

3. 生产工艺控制

SMT贴片需控制温度、湿度(车间环境温度22-28℃,湿度45%-70%RH),避免因环境因素导致的焊接缺陷。同时,定期维护贴片机、回流焊炉等设备,确保精度稳定。

4. 测试方案完善性

测试需覆盖所有功能点,避免遗漏。例如,对高密度PCB需增加AOI和X-Ray检测,对高频电路需进行信号完整性测试。

5. 交货期管理

打样通常时间紧迫,需通过自动化设备和灵活排产确保24小时极速交付,比同行快30%。

四、中小SMT加工厂的打样优势:灵活、高效、成本可控

相比大型制造中心,中小SMT加工厂在打样环节更具优势:

- 灵活性:可承接1-1000片的小批量订单,适应研发阶段的多版本迭代;

- 快速响应:通过自动化设备和经验丰富的团队,实现24小时交付;

- 成本控制:通过优化工艺(如减少钢网开孔浪费)、提高效率(如贴片机利用率提升30%)降低成本,比客户自购元器件省15%。

五、如何选择靠谱的PCBA打样供应商?

- 设备能力:是否具备自动化SMT贴片设备、贴装精度(如±0.03mm);

- 服务响应:能否快速报价、排单,24小时内启动生产;

- 技术支持:能否提供DFM建议、工艺优化方案(如调整钢网开孔厚度解决虚焊);

- 质量保障:是否通过ISO认证,良品率是否达99.7%以上。

PCBA打样贴片是电子产品从设计到量产的关键一步,其核心在于精准控制设计、采购、贴片、测试全流程,并通过中小SMT加工厂的灵活性和专业性,实现高效、高质量的交付。选择靠谱的供应商,不仅能避免打样失败的风险,更能为后续批量生产奠定坚实基础。现在咨询,为您提供试产打样产品报价,让您的设计快速通过验证,抢占市场先机!

2024-04-26

2024-04-26