2024年实施的《无人驾驶航空器飞行管理暂行条例》与低空经济发展司的成立,标志着中国低空经济进入了政策红利密集释放期。

市场规模预计在2025年将达到1200亿至1500亿元,而到2035年更有望攀升至4500亿元至6050亿元。在这个万亿级市场中,无人机作为核心载体,其内部的高密度、高可靠性PCB电路板,成为了整个产业能否安全“起飞”的技术基础。

01 产业爆发与核心瓶颈

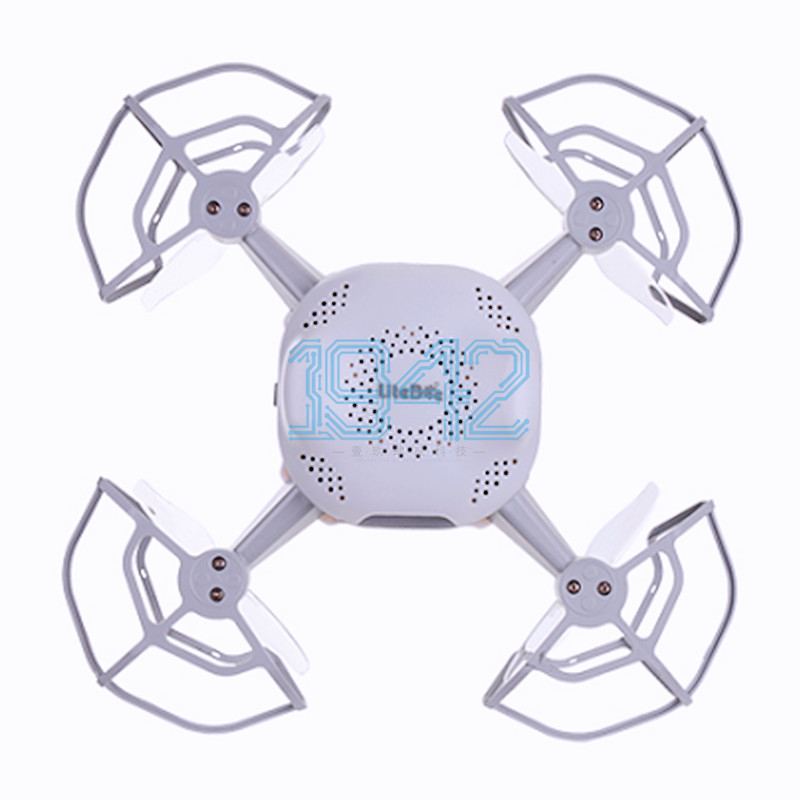

低空经济,这个以1000米以下空域为核心的新兴产业,正以前所未有的速度崛起。无人机作为其核心载体,已广泛应用于物流、农业植保、测绘勘探、应急救援和城市交通等多个领域。

产业规模快速扩张的背后,是技术与标准的双重考验。国际民用航空组织(ICAO)将无人机操作分为开放、特定和认证三个类别,其对应的生产标准和要求逐级提高。

特别对于执行中高风险任务的工业级无人机,其生产制造需要遵循类似于传统航空业的安全规范。而根据行业数据,在传统电子制造领域,高达80%的生产缺陷源于设计问题。

02 极限挑战:工业无人机PCBA的严苛要求

工业无人机要在复杂多变的环境中执行任务,这对内部的电子系统,尤其是印刷电路板组件提出了近乎苛刻的要求,主要集中在四个方面。

环境耐受性是第一道难关。无人机可能经历从地面40℃高温到高空-20℃低温的剧烈变化,还会面临潮湿、盐雾甚至沙尘的侵蚀。PCB必须保证在这些极端环境下信号传输稳定、绝缘性能可靠,不发生分层、起泡或腐蚀。

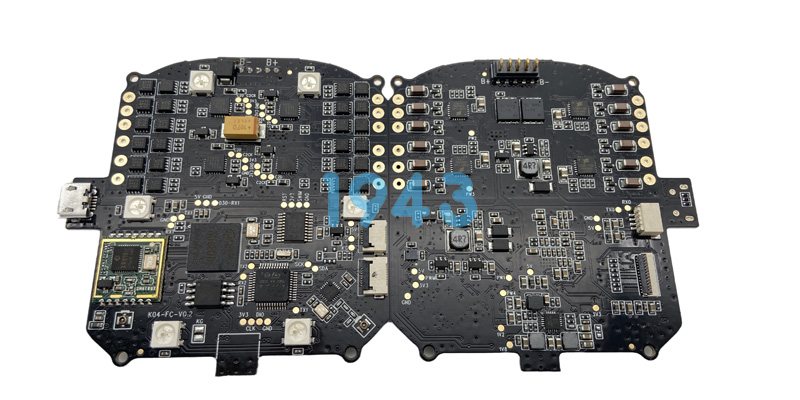

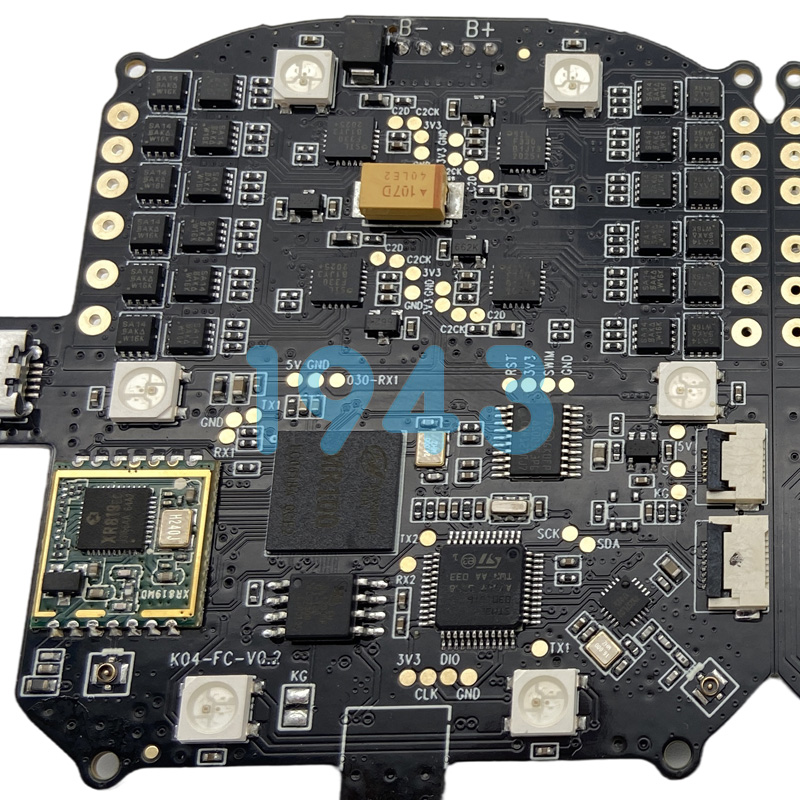

结构与空间矛盾同样突出。无人机对重量极为敏感,每增加一克都可能影响续航和载荷能力。电路板必须在更小的面积上实现更高的布线密度(HDI),同时保持结构强度和散热效率。这对SMT贴片的精度提出了极高要求。

高频高速信号完整性是通信与控制的基础。无人机依赖实时数据传输进行导航、避障和图像回传。PCB必须采用特殊的高频材料(如PTFE、PI),并实现精确的阻抗控制,以减少信号衰减和干扰,确保飞行控制的即时响应。

安全性要求贯穿始终。不同于消费电子产品,工业无人机一旦出现故障,可能导致严重的人身伤害或财产损失。其电子系统需要满足功能安全标准,具备冗余设计和故障自诊断能力。

下表概括了工业无人机PCBA面临的主要技术挑战与相应的应对方向:

| 技术挑战 | 具体表现 | 应对方向 |

|---|---|---|

| 环境耐受性 | 高低温循环、湿热、振动 | 选用高性能基材,强化三防工艺 |

| 结构与轻量化 | 空间紧凑,重量敏感 | 采用HDI高密度互连技术,优化叠层设计 |

| 高频高速 | 信号延迟、衰减、干扰 | 应用高频板材,精确阻抗控制,优化布线 |

| 安全与可靠性 | 飞行安全风险,故障容忍度低 | 实施严格的质量管理体系,引入功能安全设计 |

03 技术破局:SMT与PCBA如何赋能无人机制造

面对上述挑战,现代电子制造工艺,特别是高精度SMT贴片和先进的PCBA技术,成为解决问题的关键。它们从设计源头到生产末端,为无人机的可靠飞行提供保障。

源头把控:DFM可制造性设计。在产品设计阶段就充分考虑制造的可行性与经济性至关重要。标准化的DFM流程可以系统性地审查设计图纸,优化元器件布局、焊盘设计、导通孔布置和散热通道等,从源头消除75%由设计缺陷引发的制造问题。

工艺核心:高精度与新材料应用。工业无人机的PCBA通常涉及0201甚至更小尺寸的微型元件贴装,这对贴片机的精度和稳定性是巨大考验。

同时,为了满足高频高速需求,需要熟练应用PTFE、碳氢化合物等特种高频板材的加工工艺,解决其孔金属化难度大、易出现芯吸超标等问题。

品质保障:从焊接到检测的全流程控制。对于无人机主控板、飞控模块等关键部位,可能需要采用底部填充或三防漆涂覆等增强工艺来抵御振动和湿气。在生产后段,需要结合自动光学检测、X射线检测等多种手段,对微焊点、隐藏焊点进行100%检验,确保零缺陷交付。

04 标准演进与1943科技的应对之道

随着行业的发展,无人机生产标准正在全球范围内趋于规范和严格。美国材料与试验协会于2024年发布的 ASTM F3686标准,为无人机系统的生产批准提供了详细的实施规范。

该标准根据无人机的操作风险等级,提出了分级的生产要求体系。对于风险较高的特定类操作,标准要求制造商建立更严格的生产控制体系,包括文件管理、供应链管理、生产流程控制和最终产品验证。

这意味着,无人机制造商在选择电子制造服务伙伴时,不能仅关注价格和产能,更要考察其质量体系是否健全、过程控制是否精细、是否具备相应的工艺技术沉淀。

聚焦“专精特新”,深耕工艺壁垒

面对行业的机遇与高标准要求,我们1943科技认为,专业的SMT/PCBA供应商应聚焦于构建自身在特定领域的“专精特新”能力。

工艺上,我们持续投入升级 HDI、刚挠结合板等高端制造能力,以满足无人机对立体组装和小型化的需求。同时,布局高频高速基板的加工技术,并探索如埋容、埋阻等新工艺的应用潜力。

品控上,我们建立了贯穿设计、采购、生产、测试的全流程DFX(面向卓越设计)管理体系。通过在设计前期介入,我们利用仿真工具优化叠层设计和阻抗控制,将问题消灭在萌芽状态,从而实现更高的产品直通率和可靠性。

服务上,我们理解无人机产品快速迭代的特性。我们提供从NPI新品导入到中小批量快速响应的灵活制造服务,配备专业的工程团队与客户紧密协作,共同应对从原型验证到量产定型的各种挑战。

05 未来趋势:绿色与智能化并进

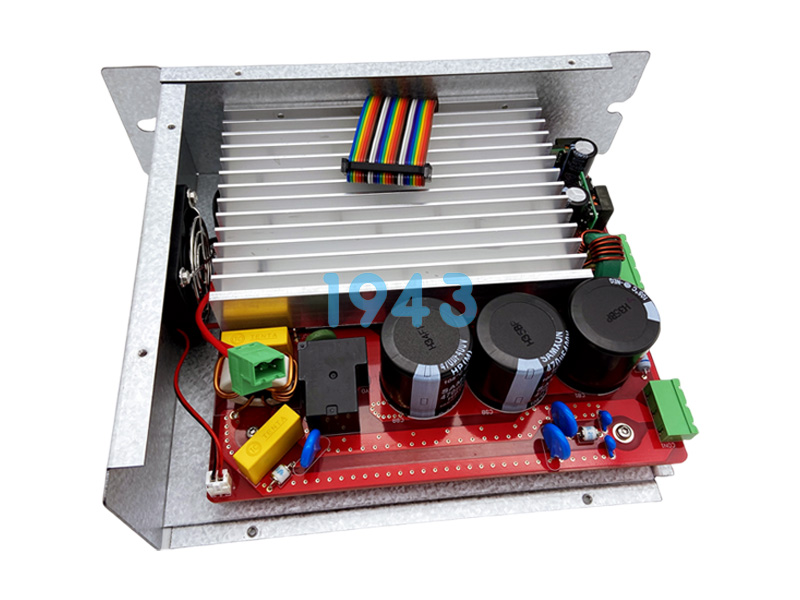

展望未来,工业无人机及其电子制造将呈现两大趋势。一方面是绿色化与可持续发展,例如为氢燃料电池无人机、太阳能无人机开发专用的高可靠性电源管理PCBA,响应碳中和目标。

另一方面是深度智能化与集成化。随着无人机自主飞行能力的提升,其“大脑”将更强大,可能集成更多的AI处理单元和传感器。这对PCBA提出了系统级封装、异构集成等更高层次的挑战。

而SMT生产线本身也在向智能化转型,通过数据驱动的预测性维护和远程诊断,可以将设备意外停机时间大幅缩短,保障无人机订单的稳定交付。

为更清晰地展示不同应用场景对PCBA工艺的具体要求,以下表格对比了多旋翼无人机、固定翼无人机和垂直起降复合翼无人机的典型需求:

| 无人机类型 | 主要应用场景 | PCBA核心特点与工艺要求 |

|---|---|---|

| 多旋翼无人机 | 巡检、测绘、影视 | 空间高度紧凑,强调高密度集成(HDI)和优异的散热设计。 |

| 固定翼无人机 | 物流、远距离侦查 | 长期震动环境,要求高可靠性焊接与加固工艺;通信距离远,需强化射频电路性能。 |

| 垂直起降复合翼 | 长航时、大范围作业 | 系统复杂,模块多,要求强电磁兼容性设计和系统级的信号完整性保障。 |

一架工业无人机在广袤的田野上空执行完测绘任务,平稳返航。它机身内集合了上千个元器件的核心控制器,正通过蜂窝网络,将最后一批处理好的数据发回地面站。

这块巴掌大小的电路板,如同无人机的精密心脏,其上万个焊点在经历数小时振动和温变后依旧牢固,保障了飞行全程的精准无误。随着低空经济持续升温,这块决定飞行安全与效率的电路板,其制造工艺的优劣,将成为区分行业领跑者与跟随者的隐形准绳。

2024-04-26

2024-04-26