在SMT贴片与PCBA加工领域,湿敏电子元器件(Moisture Sensitive Devices, MSD)的管控是保障产品质量与可靠性的核心环节。这类元件因内部结构存在微孔或缝隙,易吸收环境中的水汽,在回流焊等高温工艺中,水汽受热汽化膨胀可能导致元件分层、焊点开裂甚至"爆米花"效应(内部应力导致封装体破裂),直接造成产品失效。据行业数据统计,未有效管控的湿敏元件在回流焊后的不良率可高达15%-20%,因此建立科学的管控体系对SMT/PCBA加工厂至关重要。

一、湿敏电子元器件的特性与危害机理

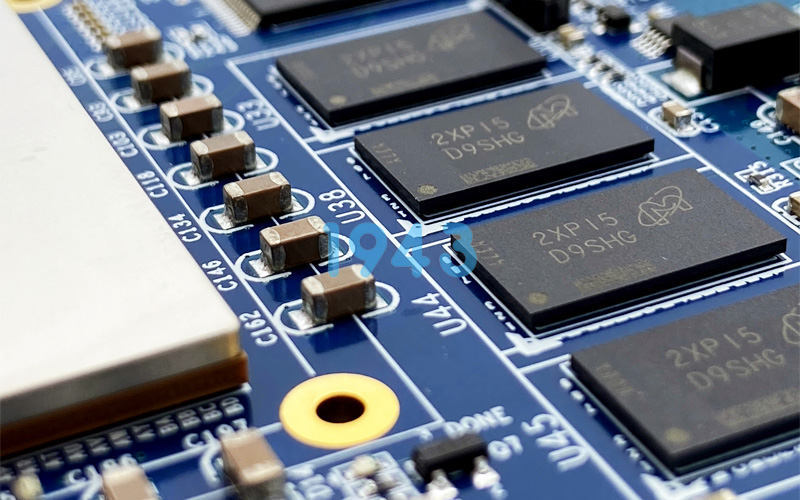

湿敏元件主要包括塑料封装IC、BGA、电解电容等非气密性表面贴装器件(SMD),其潮湿敏感等级(MSL)按IPC/JEDEC J-STD-020标准分为1-6级,等级越低对湿度越敏感(如MSL 1级需在湿度≤30%环境中存储)。元件受潮的核心危害在于:水汽渗透至内部结构后,回流焊峰值温度(通常240-260℃)会使水汽瞬间汽化,体积膨胀超1000倍,导致封装体与芯片界面分层、键合线断裂或焊球开裂。某PCBA加工厂实测数据显示,MSL 3级元件在湿度60%环境中暴露48小时后,回流焊不良率从0.5%骤升至8.2%,印证了湿敏管控的必要性。

二、SMT/PCBA加工中的湿敏元件管控要点

(一)环境温湿度精准控制

加工车间需维持温度18-28℃、相对湿度40%-60%的稳定环境。封闭区域(如物料存储区、贴片车间)需限制空间敞开时间不超过5分钟,避免温湿度波动。防潮箱作为关键存储设备,需确保内部湿度<10%(温度18-28℃),物料员每4小时记录温湿度数据至《温湿度管制表》,若超限需立即采取补救(如放置干燥剂、调节室内温湿度或转移元件至合格防潮箱)。

(二)存储与拆包操作规范

未开封湿敏元件需按MSL等级存储于原包装防潮袋中,开封后暂不使用的元件需烘烤后重新抽真空密封(防潮袋内需含干燥剂包与湿度指示卡)。拆包时操作人员必须佩戴静电手环/手套,在静电防护桌开启真空包装,拆包后需检查湿度指示卡(HIC):若HIC的5%色点变粉红(MSL 2级)或10%色点非蓝色(MSL 2A-5A级),需立即烘烤处理。散装元件接收时需核对《湿度敏感元件管制标签》,优先使用合格物料。

(三)制程暴露时间与烘烤管理

湿敏元件拆包后至回流焊前的暴露时间需严格符合MSL等级要求(如MSL 2级需48小时内完成焊接)。对于受潮元件,烘烤条件需依据MSL等级、环境湿度及开封时间确定:无厂家特殊要求时,高温运输元件可在125℃烘烤(纸/塑料载体需提前撤离),低温载体元件烘烤温度不得超过40℃(需更换耐高温载体)。烘箱需满足湿度<5%的条件,确保烘烤有效性。

(四)退库与异常处理

退库湿敏元件需经除湿作业后按MSL等级重新包装存储。不合格元件(如包装破损、湿度超标)需交由品管人员做拒收处理并退回仓库,严禁直接流入产线。

三、可靠性保障的核心措施

- 人员培训:定期对操作人员进行湿敏元件管控培训,涵盖MSL等级识别、湿度指示卡判读、烘烤条件选择等内容,确保操作规范性。

- 设备维护:定期校准温湿度监控设备(如温湿度计、HIC),确保数据准确性;防潮箱需定期检查密封性能,避免水汽渗入。

- 过程追溯:建立湿敏元件全流程追溯系统,记录拆包时间、暴露时长、烘烤参数等关键数据,便于异常时快速定位根源。

通过上述管控体系的实施,SMT/PCBA加工厂可将湿敏元件不良率控制在0.5%以内,显著提升产品可靠性。1943科技作为专业的SMT贴片与PCBA加工服务商,始终将湿敏元件管控视为质量核心,通过严格的环境控制、制程规范与人员管理,为客户提供高可靠性的电子制造服务,助力客户产品在市场竞争中占据优势。

2024-04-26

2024-04-26