在电子制造领域,PCBA(印刷电路板组装)作为电子产品的核心制造环节,其发展史不仅是技术迭代的缩影,更是人类对电子设备小型化、高性能化需求的直接回应。从20世纪初的手工焊接到如今的智能化生产,PCBA加工历经五次关键技术变革,每一次突破都推动着电子工业迈向新的高度。

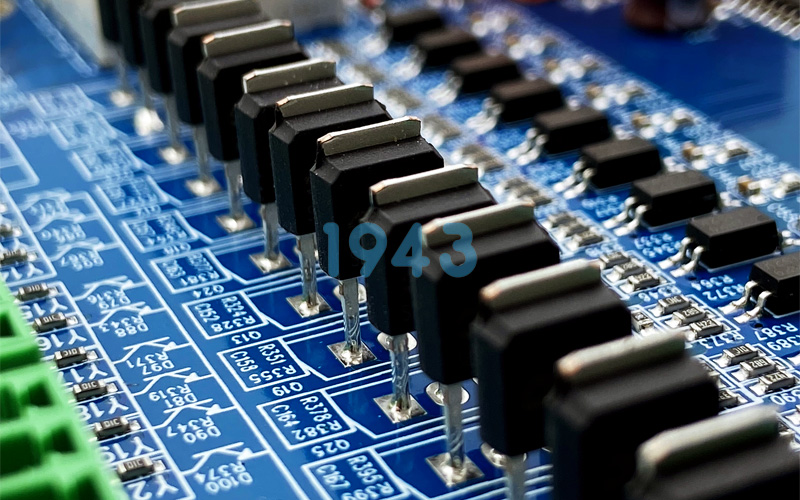

一、起源与早期阶段(1940s-1950s):手工焊接的原始时代

PCBA的雏形可追溯至二战期间(约1943年),现代PCB发明者Paul Eisler通过蚀刻铜箔技术在基板上形成导线,解决了早期电子设备布线混乱的问题。此时的PCBA组装极其原始:单面板上仅能通过通孔插装技术(THT)手工焊接电子管、电阻等分立器件,效率低下且一致性差。这一阶段的PCBA更像是“电子元件的物理堆砌”,但为后续技术发展奠定了基础。

二、通孔插装技术(THT)主导时代(1960s-1980s早期):自动化的初步探索

随着双面板普及和金属化孔技术出现,THT成为主流。20世纪60年代自动插件机的发明,标志着PCBA加工从纯手工迈向半自动化——机器可快速将带长引线的轴向/径向元件插入PCB通孔,再通过波峰焊一次性完成焊接。这一技术大幅提升了生产效率和可靠性,使电子产品开始向工业化量产迈进。然而,THT器件体积大、密度低的特点,难以满足半导体技术进步带来的微型化需求。

三、表面贴装技术(SMT)革命(1970s末-1990s):小型化与高密度的里程碑

20世纪70年代末,表面贴装技术(SMT)的出现彻底改变了PCBA的游戏规则。SMT通过将无引线或短引线的SMC/SMD元件(如片式电容、电阻、IC)直接贴装在PCB焊盘上,配合锡膏印刷、贴片机、回流焊的组合工艺,实现了电子产品的小型化、轻量化和高性能化。

日本企业在这一阶段扮演了关键角色:70年代后期,日本大型电子企业率先研制自动贴片机,并将其从内部专用设备改进为商业化通用设备。到90年代,SMT技术已成为PCBA加工的主流,推动了个人电脑、便携设备等消费电子的爆发式增长。中国在80年代引进SMT技术后,迅速成为全球重要的SMT加工基地。

四、高密度互联(HDI)与混合技术(1990s中期-2000s):精度与复杂度的双重挑战

随着芯片引脚数激增(如BGA、CSP封装)和便携设备对空间的极致要求,HDI技术应运而生。这一阶段的PCBA加工进入“SMT主导+THT并存”的混合时代:

- PCB技术升级:多层板(4层、6层甚至更多)、埋孔/盲孔、盘中孔等微孔技术普及,线宽/线距缩小至0.1mm以下;

- 工艺控制强化:锡膏印刷精度、贴片机对中精度(需匹配0.3mm以下引脚间距)、回流焊温度曲线控制成为关键;

- 检测手段进化:AOI(自动光学检测)、X射线检测(用于BGA底部焊点)、ICT(在线测试)等技术广泛应用,确保高密度组装的质量。

同时,RoHS等环保法规推动无铅焊接成为主流,进一步提升了工艺复杂度。

五、先进封装与系统级集成(2000s末-至今):超越传统板级的创新

21世纪以来,PCBA加工已不再局限于传统板级组装,而是与半导体封装技术深度融合:

- 先进封装技术:晶圆级封装(WLP)、系统级封装(SiP)、2.5D/3D封装(如FCBGA、PoP)的出现,要求PCBA加工具备更精细的贴装能力(如0201甚至更小元件)、底部填充等新工艺;

- 智能化制造:MES系统、机器视觉、人工智能在检测和制程控制中的应用,推动柔性制造和小批量快速换线能力提升;

- 全球产业链转移:自90年代起,中国凭借完整的产业链和强大的制造能力,成为全球最大的PCB和PCBA生产基地,SMT设备保有量居世界前列,市场占全球40%。

结语:持续演进的未来

PCBA加工的发展史,是一部不断突破物理极限、追求更高集成度和性能的微型化史。从手工焊接到智能化生产,从通孔插装到先进封装,每一次技术变革都源于电子终端对小型化、高性能、低成本的需求。未来,随着5G/6G、物联网、人工智能等技术的推动,PCBA加工将继续向更高密度、更高速度、更智能化的方向演进,而中国作为全球电子制造的核心基地,必将在这一进程中扮演更重要的角色。

2024-04-26

2024-04-26