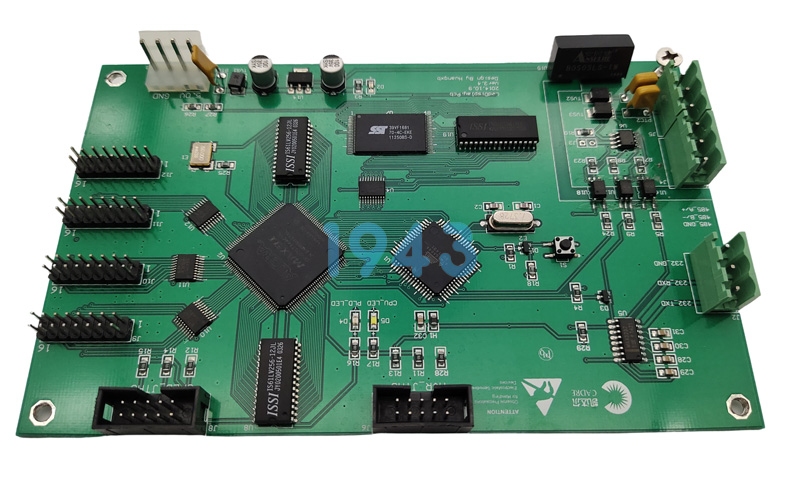

在SMT贴片加工及PCBA代工代料服务中,客户最关心的问题之一就是“如何判断一块电路板是否合格?”——这不仅关系到产品可靠性,更直接影响终端市场的用户体验与品牌声誉。作为专业SMT贴片加工厂,1943科技深知,一套科学、全面且可执行的PCBA验收标准,是保障交付质量的核心。1943科技将从外观、功能、性能三大维度出发,分享三者之间的平衡逻辑,帮助客户建立清晰的质量认知,也为行业同仁提供参考。

一、外观验收:第一道质量防线

外观检查是PCBA验收中最直观、最基础的环节,也是最容易被忽视“深度”的部分。常见的外观问题包括:

- 元器件错贴、漏贴、极性反向;

- 焊点虚焊、桥接、锡珠、拉尖;

- PCB板面划伤、污染、字符模糊;

- BGA封装底部空洞率超标等。

关键点:

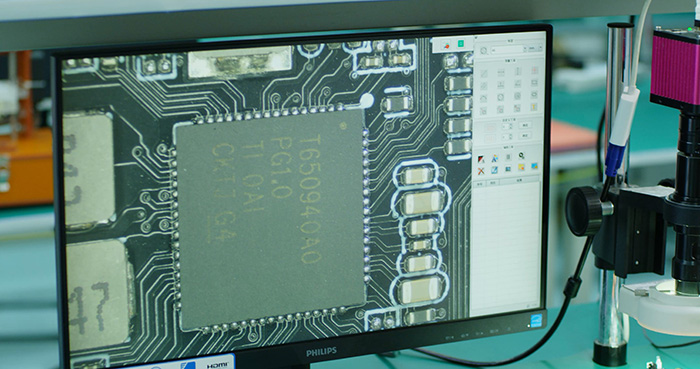

外观并非“看起来没问题”就足够。例如,某些微小锡珠虽不影响当前功能,却可能在高温高湿环境下引发短路;BGA底部空洞虽肉眼不可见,但通过X-ray检测可发现潜在风险。因此,1943科技在外观验收中严格执行IPC-A-610 Class II/III标准,并结合AOI(自动光学检测)、X-ray、显微镜等多重手段,确保“看得见”和“看不见”的缺陷都被有效拦截。

平衡建议: 外观是功能与性能的基础,但不应过度追求“完美无瑕”而牺牲成本效率。应根据产品应用场景(医疗电子 vs 工业控制)设定合理的Acceptance Level。

二、功能测试:验证电路是否“能用”

功能测试是确认PCBA能否按设计意图正常工作的核心步骤。它通常包括:

- 上电自检(Power-on Self-test);

- 各模块信号通断测试;

- 接口通信验证(如USB、UART、I2C等);

- 关键IC的初始化与响应测试。

关键点:

功能测试必须覆盖100%的出货批次,且测试程序需与客户原始设计文档严格对齐。1943科技采用定制化ICT/FCT测试治具,支持自动化测试流程,确保每一块板子都经过完整功能验证。

平衡建议: 功能合格是底线,但不能止步于此。某些板卡可能“能用”,却存在参数漂移、温升异常等隐患,需结合性能测试进一步筛查。

三、性能验证:决定产品“好不好用”

性能测试关注的是PCBA在真实工作环境下的稳定性与一致性,包括:

- 电气参数测试(电压、电流、功耗、纹波等);

- 高低温循环、湿热老化等环境应力筛选(ESS);

- 信号完整性与时序分析(尤其高速数字电路);

- EMI/EMC预兼容测试(视产品需求而定)。

关键点:

性能问题往往具有隐蔽性和滞后性。一块板子在常温下功能正常,但在-20℃或+70℃环境下可能失效。因此,1943科技针对不同行业客户(医疗设备、工业IoT)制定差异化的性能验证方案,确保产品在全生命周期内可靠运行。

平衡建议: 性能测试成本较高,需根据产品定位合理投入。对于高可靠性领域,宁可增加测试项,也不可降低标准。

四、三者如何科学平衡?——基于风险与成本的动态策略

在实际代工代料项目中,外观、功能、性能并非孤立存在,而是相互关联、层层递进的质量体系。1943科技建议客户从以下角度进行平衡:

- 明确产品定位:消费类快消品可适当放宽外观容忍度,聚焦功能稳定性;而工业、医疗类产品则需三者并重。

- 分阶段验证:试产阶段做全项验证,量产阶段可优化测试流程,保留关键项。

- 数据驱动决策:建立历史不良数据库,识别高频失效模式,针对性加强某类检测。

- 协同设计优化:在DFM(可制造性设计)阶段介入,从源头减少外观与性能冲突。

结语:质量不是成本,而是信任的基础

在PCBA代工代料合作中,验收标准不仅是技术条款,更是双方信任的体现。1943科技始终坚持以客户产品成功为导向,在外观、功能与性能之间寻找最优解,既不盲目堆砌检测项,也不降低核心质量门槛。我们相信,只有真正理解客户需求、尊重产品特性的验收体系,才能实现“一次做对、持续可靠”的交付承诺。

如果您正在寻找一家注重细节、讲求实效的SMT贴片合作伙伴,欢迎联系1943科技——让每一块PCBA,都经得起市场检验。

2024-04-26

2024-04-26