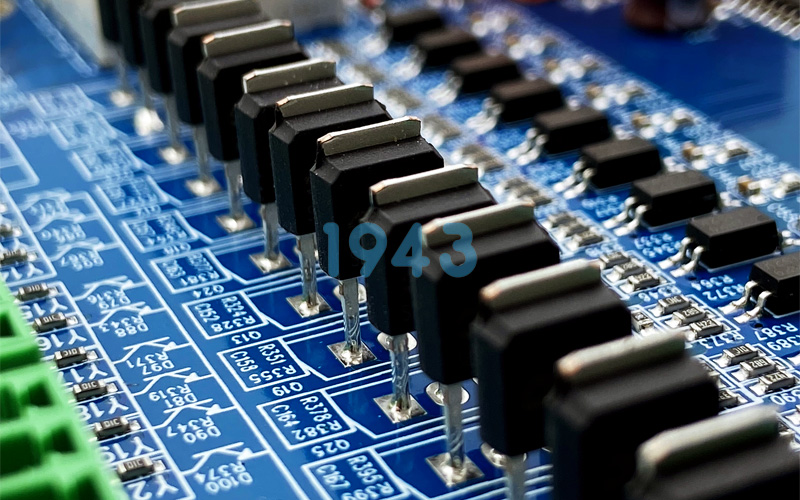

在电子制造服务(EMS)领域,SMT贴片加工是决定产品性能与可靠性的核心环节。随着电子产品向小型化、高集成度、高频高速方向持续演进,电路板结构也从传统的双面板逐步扩展至四层、六层甚至更高层数的多层板。作为专业SMT贴片加工厂,1943科技在长期实践中发现:双面板与多层板在SMT加工过程中存在显著差异,其工艺难点各不相同,直接影响焊接质量、生产效率及最终产品良率。

我们将围绕双面板与多层板在SMT贴片加工中的典型难点展开系统分析,帮助工程师和采购决策者更科学地选择PCB类型,并优化生产工艺。

一、双面板SMT加工的核心难点

双面板(Double-sided PCB)因其结构简单、成本低廉,广泛应用于消费电子、电源模块、LED驱动等对性能要求适中的产品中。然而,在SMT贴片过程中仍面临以下挑战:

1. 双面回流焊的热应力控制

双面板通常需进行两次回流焊接(先贴一面,翻板后再贴另一面)。第二次过炉时,第一面已焊接的元件会再次受热,易导致:

- 元件移位或脱落(尤其大尺寸或重力较大的器件)

- 焊点二次熔融后形成空洞或虚焊

- PCB因反复热胀冷缩产生翘曲变形

应对策略:合理设计元件布局,优先将耐高温、体积小的元件放在第二面;优化回流焊温度曲线,降低第二面峰值温度或缩短保温时间。

2. 锡膏印刷精度受限

双面板焊盘密度相对较低,但若局部区域元件密集(如QFP、SOP封装),仍可能出现:

- 锡膏印刷偏移、拉尖、桥连

- 钢网开孔设计不当导致锡量不足或过多

应对策略:采用高精度视觉对位印刷机,配合激光钢网检测,确保每次印刷一致性。

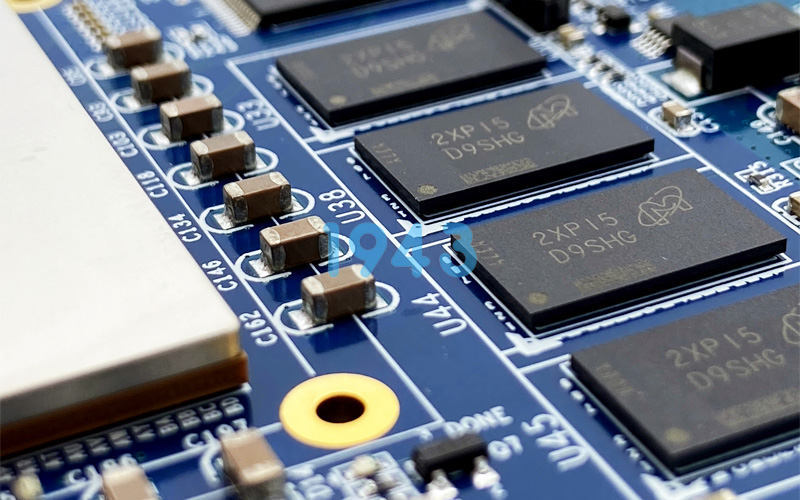

二、多层板SMT加工的典型难点

多层板(如四层及以上)通过内层信号/电源/地平面实现复杂布线,适用于通信设备、工控主板、医疗仪器等高性能场景。但其SMT加工难度显著提升,主要体现在:

1. 板厚与热传导不均

多层板通常厚度更大(1.6mm以上),且内部含多个铜层,导致:

- 回流焊过程中热量传递缓慢且不均匀

- 表面焊点与内层温差大,易出现“冷焊”或润湿不良

- 大面积铜箔区域吸热快,造成局部锡膏未完全熔融

应对策略:定制化回流焊温度曲线,延长预热区时间,确保整板温度均匀上升;对大面积铺铜区域增加散热孔或使用阶梯钢网调节锡量。

2. 阻抗控制与高频信号完整性要求高

多层板常用于高速数字或射频电路,对走线阻抗、信号完整性极为敏感。SMT加工中若出现:

- 元件贴装偏移影响关键信号路径

- 焊接残留物导致介电常数变化

- BGA/CSP封装底部空洞率超标

均可能引发信号反射、串扰或EMI问题。

应对策略:严格管控贴片精度,采用AOI+X-Ray双重检测;选用低残留、免清洗型锡膏,减少介质污染风险。

3. 通孔与盲埋孔带来的工艺复杂性

部分多层板采用HDI结构,包含微孔、盲孔或埋孔。这些结构虽提升布线密度,但也带来:

- 锡膏渗入通孔造成背面短路

- 贴片压力过大导致板面微裂

- 返修难度极高,尤其BGA下方存在盲孔时

应对策略:在钢网设计阶段避开通孔区域;对高密度区域采用选择性印刷或点胶工艺;返修前必须进行X光评估,避免盲目加热。

三、如何根据产品需求选择合适PCB类型?

| 维度 | 双面板 | 多层板 |

|---|---|---|

| 适用场景 | 成本敏感、功能简单、低频应用 | 高性能、高密度、高频/高速系统 |

| SMT工艺复杂度 | 中等(主要难点在双面焊接) | 高(热管理、信号完整性、检测要求严苛) |

| 良率影响因素 | 翻板精度、二次回流控制 | 板材均匀性、温度曲线、锡膏匹配性 |

| 建议对策 | 优化元件分布,控制板翘 | 强化过程监控,引入智能检测 |

四、结语:工艺适配比“越高级越好”更重要

在实际项目中,并非层数越多越好。双面板在成本与交付周期上具备天然优势,而多层板则在电气性能与集成度上不可替代。作为专业的SMT贴片加工厂,1943科技始终主张:根据产品定位、信号需求、量产规模综合评估PCB选型,并针对性优化SMT全流程参数。

我们通过高精度印刷、智能贴装、定制化回流焊曲线及全流程AOI/X-Ray检测体系,有效攻克双面板与多层板在SMT加工中的各类难点,助力客户实现高良率、高可靠性、快速交付的PCBA制造目标。

关于1943科技

1943科技专注SMT贴片加工与PCBA一站式服务,覆盖工业控制、医疗设备、通讯、物联网、轨道交通等多个领域。我们坚持“工艺为本、质量为先”,以柔性化产线、智能化管控和深度工程支持,为客户打造高性价比的电子制造解决方案。

2024-04-26

2024-04-26