对于SMT贴片加工厂而言,如何确保每一块出厂的PCBA(印刷电路板组装)都达到百分百良品率,是技术能力和管理水平的终极体现。我们将分享PCBA测试的全套方案,从基本概念到具体实施,帮助您构建一套零缺陷质量管理体系。

PCBA测试的基本概念与价值

PCBA测试是指对贴装完成的电路板进行全方位检测,以发现制造过程中的各种缺陷。测试的价值不仅在于筛选出有缺陷的产品,更重要的是提供生产过程的反馈数据,帮助优化工艺参数,从源头上减少缺陷的产生。

通过实施全面的测试策略,企业可以大幅降低返修成本,提高客户满意度,增强市场竞争力。

核心测试方法详解

1. 自动化光学检测(AOI)

自动化光学检测是SMT生产线中不可或缺的检测环节。它利用高分辨率摄像头自动扫描被检测的PCBA板,通过图像识别算法捕捉灾难性故障(如缺失组件)和质量缺陷(如焊点形状或组件偏转异常)。

AOI系统能够在高速生产环境下实现100%的在线检测,及时发现生产过程的偏差,防止缺陷流入下道工序。在现代电子制造中,AOI已从早期的可选设备变为必备设备,尤其适用于检测细小元件的立碑、偏移和焊接缺陷。

2. 在线测试仪(ICT)

在线测试仪(ICT)也称为针床测试,广泛用于PCBA加工行业的电气性能测试。ICT通过电子探针测试填充的印刷电路板,检查短路、断路、电阻、电容等基本参数,以确认组件是否正确安装。

ICT的优势在于测试速度快、稳定性高,能够精准定位到具体故障元件或节点,极大简化了故障分析过程。然而,ICT需要制作专用的测试夹具,适用于大批量、定型产品的测试。

3. 飞针测试

飞针测试是一种无夹具的在线测试方法,特别适用于小批量、高复杂度的PCBA检查。它通过编程控制多个测试探针在电路板表面移动,测量不同节点的电气参数。

飞针测试系统的最大优势在于无需制作昂贵的定制夹具,且测试程序开发周期短,可以在一天内完成设计和检查。随着探针技术和定位精度的不断提升,飞针测试已成为原型验证和小批量生产的重要测试手段。

4. X-Ray检测

随着BGA、CSP等底部端子元件的大量使用,传统检测方法已无法检查这些元件的隐藏焊点。X-Ray检测应运而生,它能够穿透固体物体,捕捉内部影像,检测错位、漏球和焊料沉积等缺陷。

X-Ray检测系统可分为2D和3D两种类型。3D AXI通过在不同角度采集多幅图像,重构出焊点的三维结构,能够更精确地评估焊接质量,尤其是对微细间距元件和隐藏焊点的检测具有不可替代的优势。

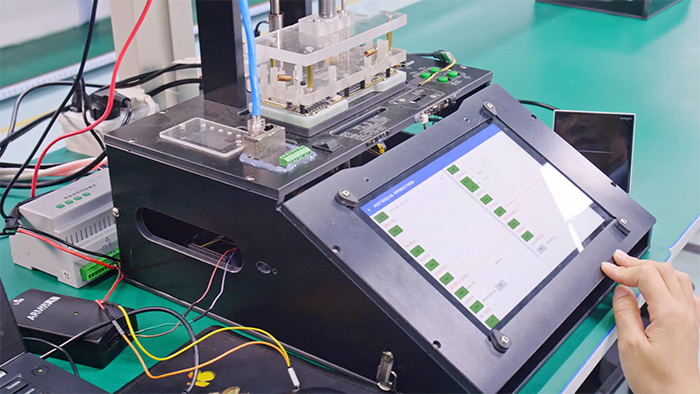

5. 功能电路测试(FCT)

功能电路测试是PCBA产品上市前的最后一次测试。与其他测试方法不同,FCT旨在使被测单元在模拟实际工作环境条件下运行,通过分析其输出数据来验证产品的实际性能。

FCT测试系统通常包括:电源、负载模拟、信号采集和数据分析等模块。一个完善的FCT测试不仅验证PCBA的电气功能,还验证其时序、波形和噪声等参数,确保产品在真实使用场景下的可靠性。、

提升测试效率的进阶方案

测试策略的组合应用

要实现更高的测试覆盖率,单一测试方法是远远不够的。优秀的测试方案往往是多种测试方法的有机结合。例如,AOI可以很好地检测元件贴装问题,但无法验证电气性能;ICT可以测试电气参数,但无法检测BGA焊点质量;X-Ray检测可以检查隐藏焊点,但无法验证系统级功能。

推荐的测试流程组合为:AOI(贴装后)→ AXl(回流焊后)→ ICT(电气测试)→ FCT(功能验证)。这种组合可以相互弥补各自的技术盲点,实现接近100%的测试覆盖率。

测试数据的管理与分析

现代PCBA测试不仅仅是筛选缺陷,更是数据驱动制造的重要一环。通过收集和分析测试过程中产生的大量数据,可以追溯缺陷根源,优化工艺参数,实现预防性质量管控。

实施制造执行系统(MES)与测试设备的集成,可以实时监控测试数据,自动生成统计分析报表,识别缺陷模式及其发生规律,为持续改进提供数据支持。

测试程序的高效开发

测试程序开发是测试系统实施的关键环节。通过建立标准化的程序开发流程和模块化的程序架构,可以大幅缩短新产品导入时间,提高测试程序的可维护性和复用性。、

实施百分百良品的实战策略

建立全流程质量监控点

在SMT生产的每个环节设置质量监控点,包括:

- 锡膏印刷后:使用3D SPI(锡膏检测仪)测量锡膏的厚度、面积和体积,确保印刷质量

- 贴片后:利用AOI检查元件位置、极性和偏移量

- 回流焊前:进行人工抽检,确认关键元件状态

- 回流焊后:实施AOI和X-Ray联合检测,评估焊接质量

- 电气测试:通过ICT或飞针测试验证电路连接

- 最终测试:进行功能测试,模拟真实工作环境

首件检验与抽样策略

在大规模生产之前,必须进行首件检验,全面验证第一块PCBA的所有特性,确保生产设备参数设置正确。同时,建立合理的抽样检验计划,定期监控生产线的质量稳定性,及时发现异常趋势。

持续改进的反馈机制

建立测试-分析-改进的闭环管理系统,将测试数据转化为工艺改进的输入。定期评审测试逃逸率(Escape Rate),即维修中发现但未被测试系统检出的缺陷比例,持续优化测试参数和工艺窗口。

结语

百分百良品率不是遥不可及的目标,而是通过科学测试方法和严格质量管理可以达到的标准。1943科技通过完善的PCBA测试方案,将质量意识融入每个生产环节,从自动化检测到电气测试,从工艺控制到数据管理,构建了多层防御体系,确保交付给客户的每一块PCBA都符合最高质量标准。

通过实施本文介绍的全面测试策略,您的企业不仅可以显著提升产品质量,还能降低返工成本,增强市场竞争力,赢得客户长期信任。投资先进的测试方案,就是在投资企业的未来。

欢迎联系1943科技,了解我们的PCBA制造与测试解决方案,让我们为您实现百分百良品目标保驾护航。

2024-04-26

2024-04-26