如果您正从事电子产品制造、研发或采购,深入了解SMT贴片技术将是提升产品竞争力的关键一环。

SMT贴片技术概述

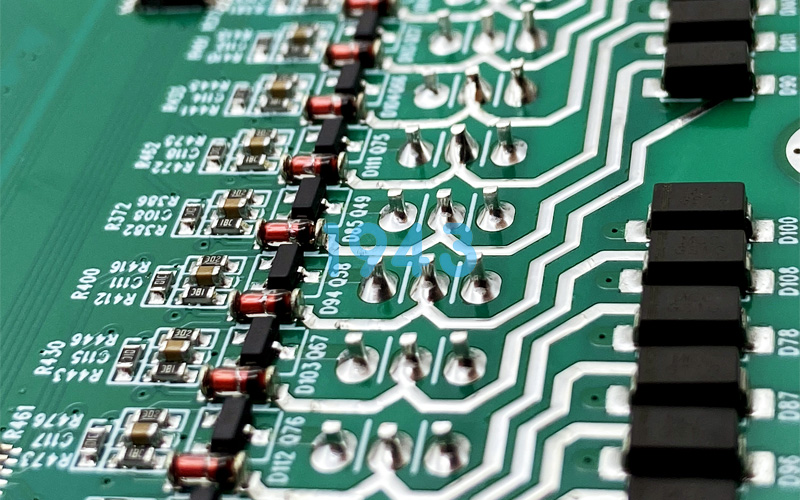

SMT(Surface Mount Technology,表面贴装技术)是电子组装行业中最流行的一种工艺,它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD)安装在印制电路板(PCB)表面或其它基板表面上,通过再流焊或浸焊等方法实现焊接组装的电路连接技术。

与传统穿孔插装技术不同,SMT贴片技术无需对印制板钻插装孔,实现了更高密度、更小体积的电子组装。在当前电子产品追求小型化、功能完善的趋势下,SMT已成为电子制造业不可或缺的核心工艺。

SMT贴片的基本工艺流程

SMT贴片加工包含一系列精细的工艺流程,每个环节都至关重要:

1. 锡膏印刷

该过程使用丝印机将焊膏漏印到PCB的焊盘上,为元器件焊接做准备。焊膏是由合金粉末、糊状焊剂和添加剂混合而成的膏状体,具有良好的黏性和触变特性。作为SMT生产线的首道工序,印刷质量直接影响后续工艺效果。

2. 元件贴装

贴片机通过编程将表面组装元器件精确安装到PCB的预定位置上。现代贴片机可实现每小时数万点的贴装速度,精度高达数十微米,确保了高效率和高精度的生产要求。

3. 回流焊接

回流焊接是SMT的核心环节,其原理是通过重新熔化预先印刷的焊膏,实现元器件与PCB之间的机械和电气连接。回流焊炉需要精确控制温度曲线,包括预热、保温、回流和冷却四个阶段,以确保焊点质量。

4. 检测与返修

检测环节包括自动光学检测(AOI)、X射线检测等多种手段,用于排查焊接缺陷。对于不合格产品,需进行返修,常用工具有烙铁、返修工作站等。

SMT贴片技术的主要优势

SMT之所以成为电子组装行业的主流技术,源于其多重优势:

- 高组装密度:体积和重量仅为传统插装元件的1/10左右,使电子产品体积缩小40%-60%,重量减轻60%-80%。

- 高性能与可靠性:焊点缺陷率低,抗振能力强,高频特性好,减少了电磁和射频干扰。

- 自动化与高效率:易于实现自动化生产,大大提高生产效率,降低成本达30%-50%。

- 成本节约:节省材料、能源、设备、人力、时间等多项成本。

SMT贴片的典型组装工艺

根据产品需求,SMT贴片可采用多种组装工艺:

单面组装

最简单的基础工艺,适用于简单电子产品:来料检测→丝印焊膏→贴片→烘干→回流焊接→清洗→检测。

双面组装

充分利用PCB两面空间:先完成A面贴装和回流焊接,然后进行B面贴装和焊接,工艺控制更为复杂。

混装工艺

结合表面贴装与穿孔元件的混合工艺,分为先贴后插与先插后贴两种方式,适用于不同元件比例的产品。

表面安装元器件的选择要点

在SMT设计中,元器件的选择至关重要:

表面安装元器件分为有源和无源两大类,按引脚形状可分为鸥翼型和J型。选择时需考虑:

- 封装尺寸与PCB面积的平衡

- 电气性能需求

- 散热要求

- 环境适应性

无源器件主要包括单片陶瓷电容器、钽电容器和厚膜电阻器,而有源器件则主要有陶瓷和塑料两种封装形式。

现代SMT生产的质量控制

高质量SMT贴片生产需要全方位的质量控制:

- 环境控制:要求恒温恒湿、防静电、清洁的生产环境

- 工艺控制:精确控制每个工艺参数,如锡膏厚度、贴装精度、回流温度曲线等

- 检测体系:采用多层次检测手段,从原材料入库到成品出货全程监控

结语

作为现代电子组装的核心技术,SMT贴片已成为电子产品制造业的基础和关键。随着电子产品向更小巧、更功能化、更高可靠性方向发展,SMT技术也在不断进步和创新。掌握SMT贴片技术的原理与工艺特点,对于电子产品制造商、设计工程师以及采购人员都具有重要意义。

1943科技作为专业的SMT贴片加工厂,拥有先进的设备和成熟工艺,为客户提供高质量的电子组装服务。欢迎进一步咨询我们的SMT贴片加工能力与解决方案。

2024-04-26

2024-04-26