一、高频高速板 SMT 贴片前期准备要点

(一)PCB 与元器件预处理

高频高速板SMT贴片前,PCB与元器件预处理是基础。PCB需重点检查焊盘状态,确保无氧化、露铜,0201元件等精密器件的焊盘间距误差需控制在±0.05mm内,保障贴装精度。

元器件管控需分类处理:IC、MOS管等静电敏感元件须用防静电包装;BGA、QFP等潮湿敏感元件按MSD等级管理,开封后4小时内贴装,未用完的BGA类元件需烘烤20-24小时除潮,避免回流焊失效。

(二)焊膏与辅料管控

焊膏需2-8℃冷藏,使用前室温回温4小时,再以100-200r/min转速搅拌3-5分钟,确保粘度达300-500Pa·s标准。搅拌后需检测粘度,达标后方可使用。

高频高速板需低损耗特性,应优先选用低残留、高可靠性焊膏,减少助焊剂残留对信号传输的干扰,保障电气性能。

二、核心工艺控制关键技术

(一)高精度贴装工艺

高精度贴装需匹配设备参数:按元件封装选吸嘴(如0402元件用0.6mm吸嘴),贴装压力控制在0.1-0.3MPa,确保QFN、BGA等精密元件定位精度≤±0.03mm。

贴装速度需按元件类型调整,小型元件可提速提效,IC等精密元件需降速保精度。贴装前需校正元件引脚共面性,避免接触不良导致信号问题。

高频器件对引脚共面性要求极高,贴装前必须逐件检查引脚状态,及时校正变形引脚,防止焊接后出现信号反射或损耗,保障高频信号传输稳定性。

(二)回流焊温度曲线优化

回流焊质量取决于温度曲线优化,需严格控制四温区参数:预热区升温≤2℃/s,恒温区120-150℃持续60-90s,回流区210-230℃持续20-30s,冷却区降温≤3℃/s。

预热区缓慢升温可防热应力损伤元件,同时挥发助焊剂;恒温区使板件温度均匀,激活助焊剂活性,为焊接筑牢基础。

恒温区核心作用是均衡板件温度,消除元件热容差异导致的温度不均,同时充分激活助焊剂,提升焊料润湿性,减少焊接缺陷。

回流区峰值温度需比焊膏熔点高20-40℃,确保焊锡完全熔融并形成牢固合金连接;温度过高易损元件,过低则导致虚焊等缺陷,需精准把控。

冷却区≤3℃/s的降温速率可使焊点缓慢凝固,形成致密晶体结构,防止焊点发脆;快速降温会产生内应力,导致焊点裂纹,影响可靠性。

三、环境与设备管理规范

(一)温湿度与静电防护

生产车间需管控温湿度为25℃±3℃、50%±20%RH,高温易致锡膏助焊剂挥发,低温降流动性,湿度过高易潮解,过低则静电频发,均影响质量。

温湿度异常会引发多重问题:高温加速锡膏挥发,低温降低流动性;湿度过高致元件潮解,过低产生静电击穿高频元件,需严格管控。

静电防护需全员参与:操作人员穿戴防静电服、佩戴静电环,通过导电材质和接地回路泄放人体静电;设备工具全面接地,消除静电积累风险。

设备工具接地可防运行中静电积累,工作台铺设防静电桌垫,形成全方位静电防护体系,从源头避免静电对高频元件的击穿损害。

(二)设备维护与校准

设备维护校准是质量保障核心:贴片机需每日检查、定期保养,回流焊炉每批次校准、定时抽检温度曲线,确保设备精度稳定。

贴片机开机前需全面检查:吸嘴磨损、真空度(≥-80kPa)、运动精度均需达标,磨损部件及时更换,确保元件拾取贴装精准稳定。

贴片机导轨每周清洁润滑,丝杆每两周维护,清除杂质、补充润滑油(脂),减少机械磨损,维持设备运动精度和贴装稳定性。

回流焊炉每批次生产前用温度测试仪校准,将实测温度与设定值偏差控制在≤±5℃;测试板模拟实际生产布局,确保温度曲线精准。

生产中每2小时抽检回流焊温度曲线,监控温度漂移,发现偏差立即停机校准,避免因温度失控导致批量焊接不良,减少质量损失。

四、质量检测与返修策略

(一)全流程检测体系

建立全流程检测体系是质量保障关键,通过多设备、多环节检测,及时发现外观及隐性缺陷,确保高频高速板贴片质量达标。

贴装后AOI设备100%检测,通过图像比对精准识别缺件、偏位、极性错误等外观缺陷,拦截不良品流入下工序,提升检测效率。

BGA、QFN等底部焊点需X-Ray检测,穿透封装观察内部结构,排查虚焊、冷焊等隐性问题,严格控制焊点空洞率≤15%,保障信号传输稳定。

焊接后3D SPI检测锡膏厚度及尺寸一致性,量化分析印刷质量,确保每个焊点锡膏量达标,从源头保障高频信号传输的稳定性和可靠性。

(二)高效返修工艺

不良品返修需兼顾修复质量与板件保护,采用精准控温设备和高精度对位技术,修复后严格检测,杜绝二次缺陷,保障产品性能。

使用恒温返修台处理不良品,根据元件类型精准设定温区曲线,温和拆除缺陷元件,避免高温损伤周边器件,保障返修过程安全可控。

更换BGA等高密度元件时,激光对位系统实现亚像素级对准,确保焊球与焊盘精准贴合,避免因对位偏差导致虚焊、短路等问题。

返修后必须经X-Ray复检,核查焊点内部质量,确认无虚焊、空洞等缺陷,杜绝返修引入新问题,确保高频高速板性能达标后再流转。

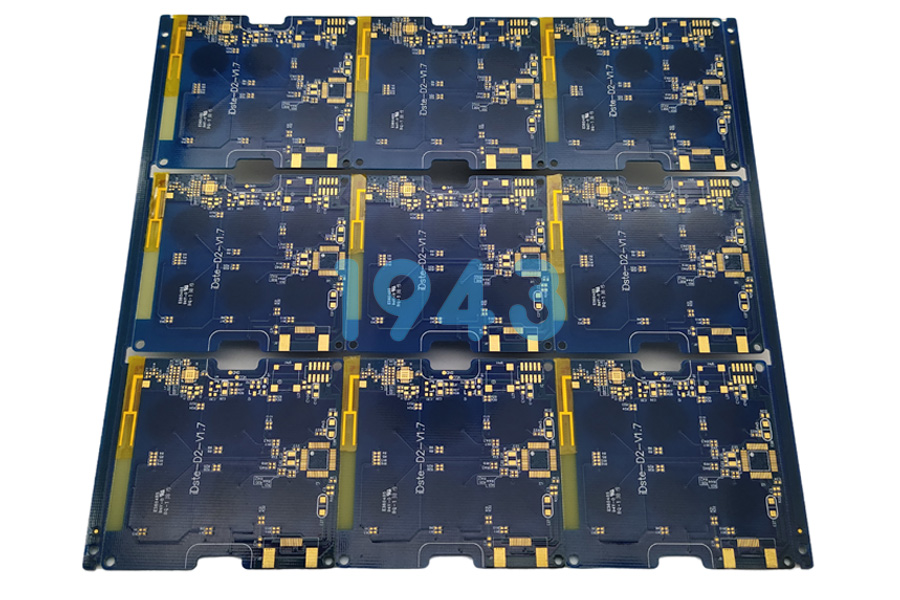

五、1943 科技高频高速板 SMT 贴片技术优势

(一)专业设备矩阵支撑

1943科技配备进口高精度贴片机(精度±0.03mm),支持0201超小元件及0.3mm间距BGA贴装;辅以3D SPI锡膏检测和X-Ray离线检测,构建硬核设备矩阵。

3D SPI锡膏检测仪通过三维测量,实时监控锡膏印刷厚度、体积等参数,及时发现印刷缺陷,提前拦截不良,为焊接质量筑牢第一道防线。

X-Ray离线检测系统穿透BGA、QFN等封装,清晰呈现焊点内部结构,精准排查虚焊、空洞等隐性缺陷,将空洞率严控在≤15%,保障信号传输稳定。

(二)全流程工艺优化

依托多年行业经验,1943科技建立专属工艺参数库,针对不同场景快速匹配最优参数,结合全流程品控,实现高频高速板贴片工艺精准把控。

针对5G通信、射频模块等场景,优化钢网开孔与回流焊曲线,降低寄生参数影响;执行IPC-A-610G标准,18道品控工序全覆盖,保障产品可靠性。

全流程遵循IPC-A-610G标准,设置18道品控工序:来料检验杜绝不合格原料,过程监控及时纠偏,成品检测保障出货质量,实现质量闭环管理。

(三)定制化解决方案

提供DFM可制造性分析服务,提前介入PCB设计,优化焊盘布局与元件选型,规避工艺风险;结合小批量快速打样与大规模量产能力,适配多元需求。

支持24小时小批量快速打样,助力客户加速研发验证;具备大规模量产能力,通过高效生产调度保障交付效率,助力客户缩短产品上市周期。

高频高速板SMT贴片需精准把控各环节,1943科技以设备矩阵、工艺优化和定制化服务为核心,提供高可靠性解决方案。欢迎联系获取专属方案。

2024-04-26

2024-04-26