SMT贴片加工与DIP插件是PCBA生产过程中两个核心但又截然不同的工艺环节。很多客户在初次接触电路板制造时,常常混淆两者的技术特点、适用场景及工艺流程。作为深耕深圳的专业PCBA服务商,1943科技今天就为大家系统梳理 SMT贴片加工与DIP插件的区别,帮助您更清晰地理解电子组装全流程,为产品选型与制造决策提供可靠依据。

一、什么是SMT贴片加工?

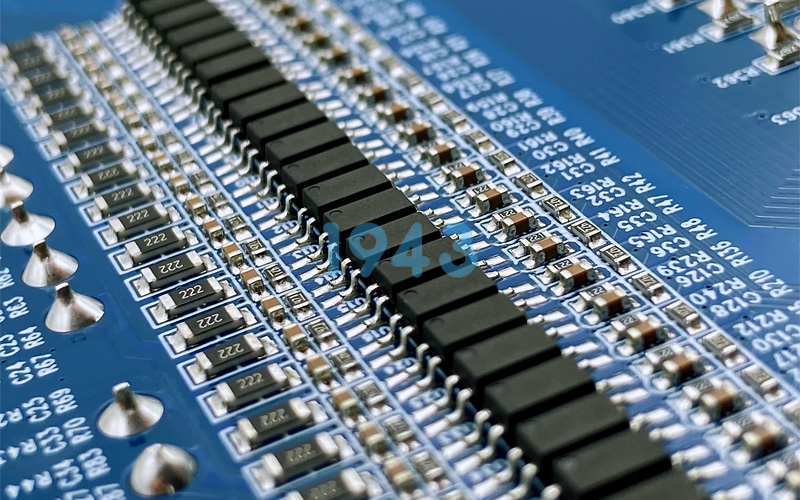

SMT(Surface Mount Technology,表面贴装技术)是将元器件直接贴装在印制电路板(PCB)表面的工艺方式。它适用于体积小、引脚密集的贴片元件,如电阻、电容、IC芯片等。

SMT贴片加工的核心特点:

- 高密度集成:支持0201微型元件、0.3mm间距BGA/CSP等高难度封装;

- 自动化程度高:采用全自动高速贴片机、锡膏印刷机、回流焊炉等设备;

- 精度要求严苛:贴装精度可达±30μm,重复定位误差小于5μm;

- 质量检测闭环:通过3D SPI锡膏检测 + AOI光学检查 + X-Ray透视(针对BGA),实现全流程品质管控;

- 适合大批量、高效率生产:换线快、良品率高,批量生产良品率≥99.7%。

SMT是现代电子产品小型化、轻量化、高性能化的基础工艺,广泛应用于智能硬件、通信设备、消费电子等领域。

二、什么是DIP插件?

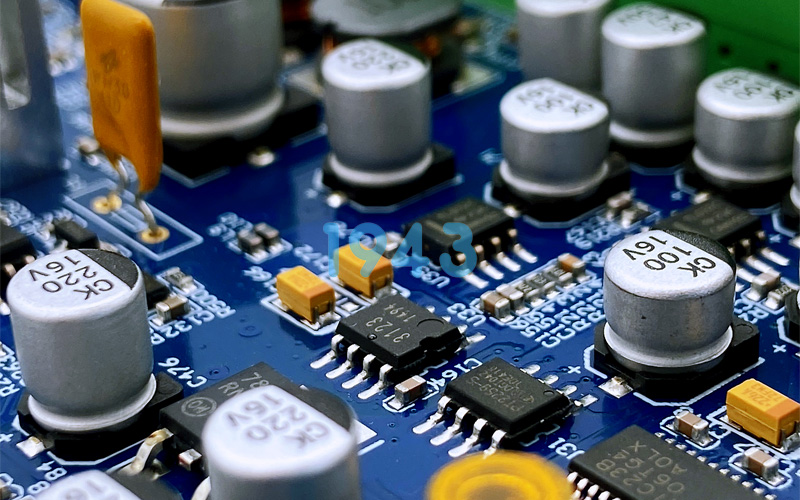

DIP(Dual In-line Package,双列直插封装)是一种传统的通孔插装技术,主要用于引脚需穿过PCB板孔并从背面焊接的元器件,如大功率继电器、连接器、电解电容、变压器等。

DIP插件的核心特点:

- 适用于通孔元件:无法通过SMT贴装的大尺寸或高功率器件;

- 工艺方式多样:可采用选择性波峰焊、手工焊接+AOI复检等组合模式;

- 热管理更灵活:避免高温回流对周边SMT元件造成热冲击;

- 可靠性要求高:所有插件位均进行极性、方向双重核验,焊接标准遵循IPC-A-610 Class II/III;

- 常用于混合装配:在一块PCB上同时存在SMT与DIP元件时,需先完成SMT再进行DIP。

DIP虽不如SMT“先进”,但在工业控制、电源模块、车载电子等对机械强度和电气稳定性要求高的场景中仍不可或缺。

三、SMT贴片 vs DIP插件:关键区别对比

| 对比维度 | SMT贴片加工 | DIP插件 |

|---|---|---|

| 元件类型 | 表面贴装元件(无引脚或短引脚) | 通孔插装元件(长引脚需穿孔) |

| 安装位置 | PCB表面 | 元件引脚穿过PCB孔,背面焊接 |

| 自动化程度 | 高度自动化 | 部分依赖人工或半自动设备 |

| 适用产品 | 小型化、高密度电子产品 | 大功率、高可靠性设备 |

| 生产效率 | 快速、适合大批量 | 相对较慢,适合中小批量或混合生产 |

| 焊接方式 | 回流焊 | 波峰焊或手工焊接 |

| 维修难度 | 较高(需专业返修设备) | 较低(可手工拆焊) |

四、为什么需要SMT与DIP协同作业?

在实际PCBA制造中,绝大多数产品并非“纯SMT”或“纯DIP”,而是 SMT+DIP混合工艺。例如:

- 一块工业主板可能包含高密度BGA芯片(SMT) + 大电流端子排(DIP);

- 一个医疗设备控制板可能集成微型传感器(SMT) + 高压继电器(DIP)。

这就要求制造厂具备 完整的工艺整合能力——既能高精度完成SMT贴片,又能专业处理DIP插件,且两者之间无缝衔接,避免因工序割裂导致的质量隐患或交付延迟。

五、1943科技:SMT+DIP一站式闭环制造,真正“交钥匙”交付

在深圳这座电子制造高地,1943科技构建了覆盖 SMT贴片 → DIP插件 → 三防漆涂覆 → 老化测试 的全流程制造体系,所有工序均在同一厂区完成,确保:

✅ 无缝流转:减少外包转运带来的风险与沟通成本

✅ 统一品控:执行同一套质量标准,杜绝多供应商标准不一

✅ 全程追溯:每块PCBA绑定唯一ID,记录全生命周期数据

✅ 灵活交付:支持打样、中试、量产,最快72小时完成全流程样品

我们不做“加工厂”,而是做客户的 制造延伸团队。从Gerber文件导入,到带三防漆的老化板出货,1943科技用标准化流程 + 工程化思维 + 医疗级品控,为您交付真正“拿来就能用”的PCBA。

结语:选对工艺,更要选对伙伴

SMT贴片与DIP插件并无优劣之分,只有是否匹配产品需求。而真正决定产品成败的,是背后那家能否 精准执行、高效协同、全程可控 的制造服务商。

如果您正在寻找一家懂技术、重细节、能共担风险的PCBA合作伙伴,欢迎访问 1943科技官网,或直接联系我们的工程团队。我们将为您提供免费DFM分析、快速报价与定制化制造方案,助您加速产品上市,赢在起跑线。

2024-04-26

2024-04-26