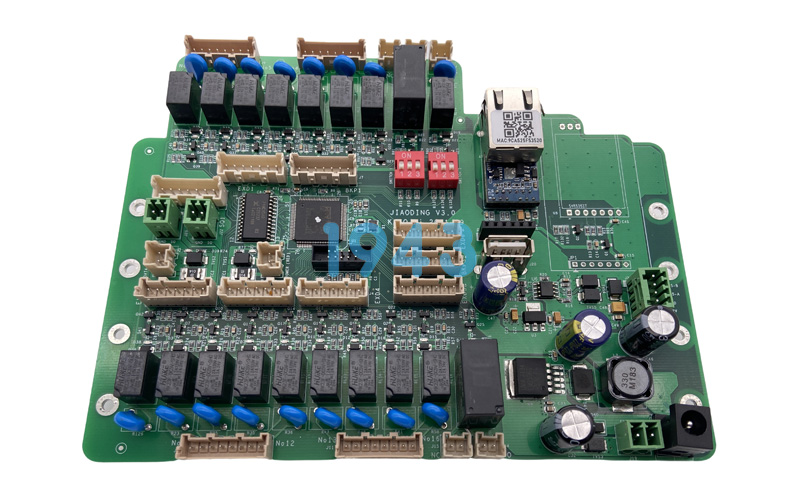

在电子制造领域,PCBA加工质量直接决定产品成败。作为拥有十多年SMT贴片经验的1943科技,我们深知:超过60%的后期纠纷源于前期考察不全面。我们总结出选择PCBA加工厂家时必须问清的5个核心问题,助您规避交期延误、质量失控、成本陷阱等风险。

问题一:贵厂是否具备完整的资质认证与先进设备配置?

为什么必问: 资质是合规底线,设备是品质基础。缺乏ISO体系认证的工厂,质量管理难以标准化;设备落后必然导致工艺缺陷。

考察要点:

- 基础认证:必须提供ISO9001质量管理体系认证,医疗/汽车电子领域需额外提供ISO13485/IATF16949认证

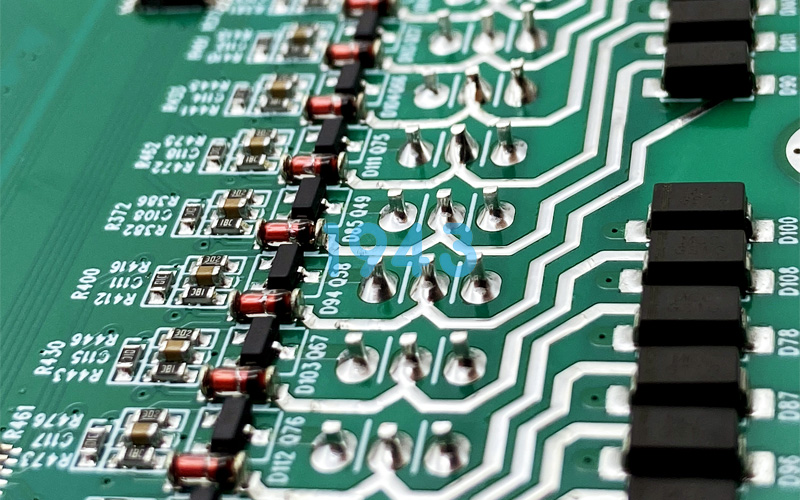

- 检测设备:是否配备SPI锡膏检测仪、AOI自动光学检测、X-Ray透视检测(BGA封装必备)

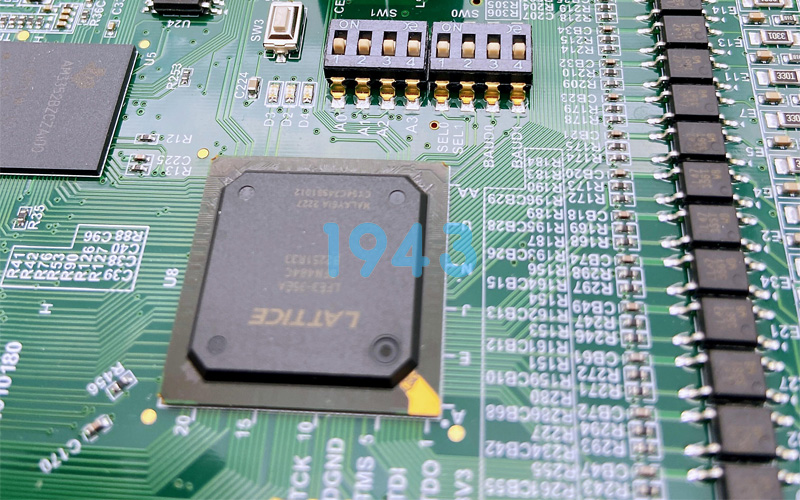

- 精密加工能力:贴片机是否支持0201封装、0.3mm间距BGA?回流焊是否为多温区智能控温?

- 防静电体系:生产线是否通过ESD认证,物料仓是否恒温恒湿(22±3℃,40%-60%RH)

纠纷风险预警: 若厂家回避设备细节,或无法提供有效认证文件,后期极易出现批量性焊接缺陷,返工成本可能远超加工费本身。

问题二:如何保证元器件来源的正品性与可追溯性?

为什么必问: 假料、翻新料是导致产品批量失效的首要元凶。供应链混乱的厂家报价虽低,但物料风险极高。

考察要点:

- 采购渠道:是否100%从原厂或一级代理商采购?能否提供采购凭证和批次号

- 库存管理:是否建立ERP/MES物料追溯系统?关键物料是否有安全库存应对市场波动

- 来料检验:IQC来料是否进行电参数测试、外观筛查和X-Ray抽检(针对拆机料)

- BOM匹配能力:是否具备替代料认证经验?能否快速响应物料停产问题

纠纷风险预警: 要求报价时明细拆分(物料费+加工费+测试费),警惕打包价中夹带不明渠道物料。合作前必须签订《物料品质保证协议》。

问题三:首件确认与过程质量控制流程是怎样的?

为什么必问: 高质量不是抽检出来的,而是全流程管控的结果。缺乏首件确认和过程监控的工厂,批量不良率可能高达5%以上。

考察要点:

- 首件流程:是否严格核对BOM、Gerber、坐标文件、极性方向?首件是否100%全功能测试合格后才量产

- 过程监控:是否通过MES系统记录每批次炉温曲线、贴片偏移数据?是否2小时巡检一次

- 检测覆盖率:AOI检测是否覆盖所有贴片元件?ICT测试针床覆盖率能否达到85%以上?

- 可靠性验证:是否提供老化测试、高低温循环测试选项?不良品分析是否提供8D报告

纠纷风险预警: 合同中必须明确约定批量不良率≤0.3%,并规定超标后的返修费用承担方式。拒绝接受行业惯例不良率等模糊说辞。

问题四:交付周期的弹性与旺季保障机制如何?

为什么必问: 电子市场瞬息万变,交期延误直接导致客户错过产品上市窗口。2024年行业调研显示,交期纠纷占PCBA合作投诉的38%。

考察要点:

- 标准交期:常规订单交付周期是多久?是否承诺逾期违约金(建议约定延期1天扣减1%货款)

- 应急响应:是否支持48小时加急打样?是否有专用产线保障小批量快速交付

- 产能透明度:旺季订单排期是否可视?是否提前预警产能瓶颈

- 物流保障:是否与主流快递建立月结合作?能否提供极速物流选项

纠纷风险预警: 务必要求提供上季度交付达成率数据(应≥95%)。警惕口头承诺交期的厂家,所有交期条款必须写入正式合同。

问题五:报价结构与售后服务条款是否清晰无隐藏成本?

为什么必问: 低价中标往往是纠纷导火索。隐性成本(测试费、包装费、返修费)可能让最终成本翻倍。

考察要点:

- 报价透明度:是否分项列明贴片费、插件费、测试费、钢网费?是否注明无额外增项

- 测试费用:功能测试、X-Ray检测、三防漆涂覆是否单独收费?收费标准如何

- 售后承诺:质保期多久(行业标准通常为3-6个月)?不良品返修周期是否≤3天?

- 技术支持:是否免费提供DFM可制造性分析报告?工程问题响应时效是否≤4小时

纠纷风险预警: 签约前确认首次打样费是否可抵扣批量订单款,避免打样成本浪费。拒绝模糊条款如酌情收费根据实际情况协商等表述。

1943科技建议:实地考察+小批量试产是最终验证

即使上述5个问题回答完美,我们仍建议:

- 实地考察:重点查看产线运行状态、设备校准记录、员工操作规范(如防静电手环佩戴)

- 试产测试:首批订单控制在100片以内,验证工厂对复杂工艺的实际处理能力

- 合同约束:将质量、交期、物料、售后条款细化到可执行层面,避免口头协议

作为专业PCBA服务商,1943科技始终秉持透明报价、过程可控、品质可追溯的合作原则。我们欢迎每一位客户带着这5个问题前来审厂,用系统能力而非低价赢得信任。

选对PCBA加工厂家,不是价格博弈,而是风险共担的价值选择。

2024-04-26

2024-04-26