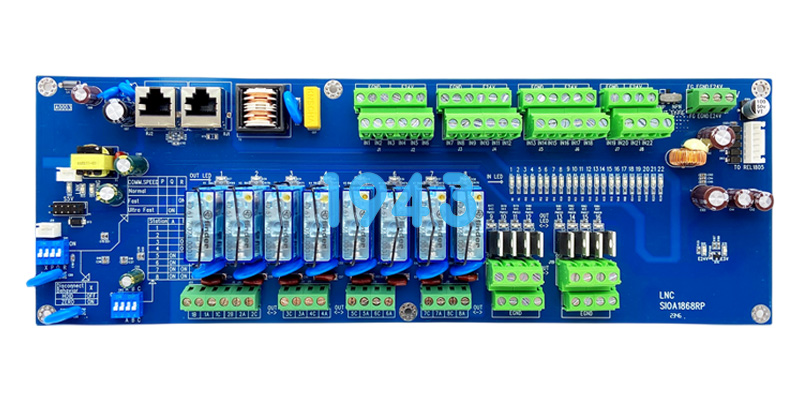

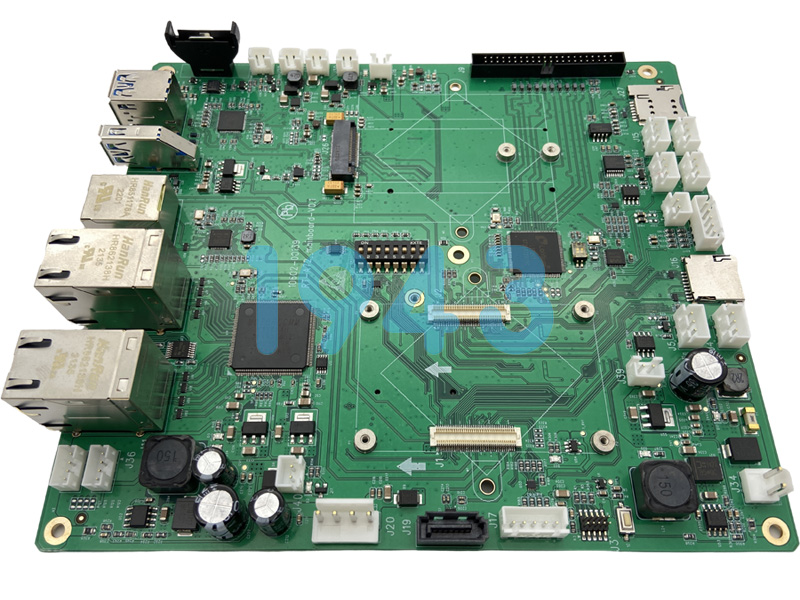

在电子产品快速迭代的浪潮中,多品种小批量PCBA订单已成为SMT贴片加工行业的核心战场。这类订单既考验工厂的灵活性,又对成本控制与交付稳定性提出严苛要求。作为深耕SMT领域十多年的专业PCBA服务商,1943科技通过系统性创新,总结出一套兼顾效率与成本控制的解决方案,助力客户在市场竞争中抢占先机。

一、多品种小批量订单的三大核心挑战

- 供应链波动风险:小批量订单因采购量小,常面临元器件缺货、交期延迟等问题。例如,某BOM清单中单颗芯片缺货可能导致整单停滞,交期延误风险显著增加。

- 生产切换成本高:多品种订单需频繁调整设备参数、更换治具,传统串行生产模式导致工序等待时间长,生产效率大幅下降。

- 隐性成本累积:返工、库存积压、沟通低效等问题,可能使综合成本显著增加。

二、1943科技的四大突破策略

策略一:供应链弹性重构——从“被动响应”到“主动掌控”

- 代工代料一体化服务:整合元器件采购与贴片加工环节,通过与全球头部供应商建立长期合作,即使小批量订单也能享受批量采购价,成本较市场价降低10%-15%。

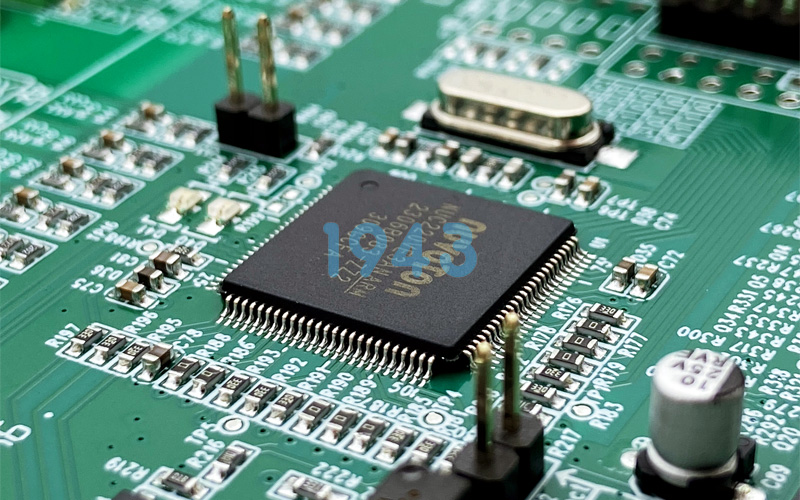

- BOM可生产性审核(DFM):在订单确认前,由工程团队对BOM清单进行深度分析,提前识别缺货风险并制定替代料方案。例如,针对某款通信设备PCBA,通过提前锁定3家备用供应商,将关键物料供应保障率提升至95%以上。

- 智能库存管理系统:采用JIT(准时制)模式,结合ERP系统实时监控库存水平,对高价值物料设置安全库存,减少呆滞料浪费,库存周转率显著提升。

策略二:柔性生产体系——从“单一产线”到“动态矩阵”

- U型生产线布局:将SMT贴片、DIP插件、测试等工序集成于U型单元,缩短物料转运距离,工序间等待时间减少50%。

- 并行作业模式:在贴片环节同步准备下一工序物料,测试环节采用多台治具并行作业。例如,某款医疗设备PCBA通过并行测试,将测试周期大幅缩短。

- 快速换线技术:研发智能供料系统与模块化治具,产线切换效率提升60%,单日可完成数百款以上产品打样。

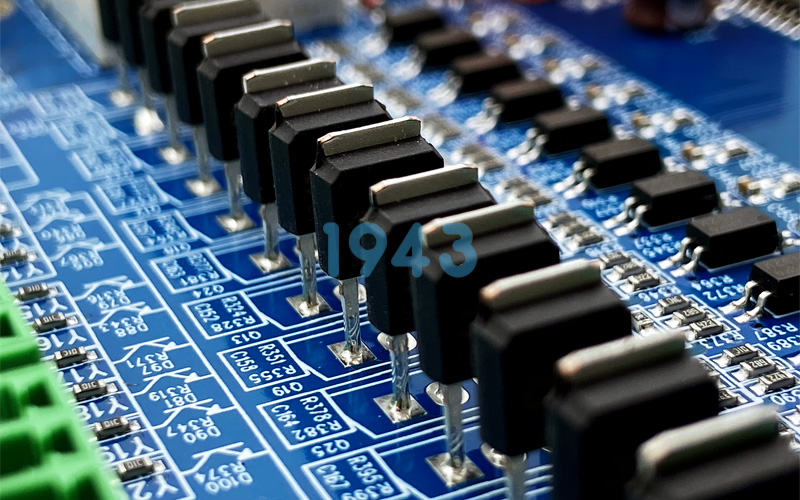

策略三:质量闭环管控——从“事后检验”到“全程预防”

- 在线检测技术:引入AOI(自动光学检测)、X-Ray三维透视设备,实现100%全检,焊接不良率控制在0.05%以下。

- SPC统计过程控制:通过生产数据实时分析,提前干预工艺偏差。例如,某款汽车电子PCBA通过动态调整回流焊温度曲线,将直通率从92%提升至98%。

- 快速反馈机制:检测发现缺陷后,立即调整生产参数,避免批量性质量问题。某次因元件引脚氧化导致的虚焊问题,通过实时干预将返工率从8%降至0.3%。

策略四:客户协同机制——从“信息孤岛”到“透明共生”

- 全程项目管理:为每个订单配备专职项目经理,跟踪物料、生产、测试、出货全流程,减少中间环节延误。

- 透明化沟通平台:定期向客户通报生产进展,异常情况即时响应。例如,在某次芯片短缺危机中,通过与客户协同制定替代方案,将交期延误大幅压缩。

- 应急响应预案:制定加班生产、备用设备调用等流程,确保交期弹性。某紧急订单通过加急响应服务,实现快速交付。

三、成本与交付的平衡艺术:1943科技的实践成果

通过上述策略,1943科技在多品种小批量订单中实现:

- 成本优化:物料成本降低10%-15%,生产效率提升25%,综合成本下降18%;

- 交付保障:交期准时率提升至92%以上,客户满意度达98%;

- 质量稳定:产品直通率98.5%,返工率低于0.5%。

结语:以创新驱动,赋能客户价值

在多品种小批量PCBA订单的竞争中,1943科技始终以“技术+管理”双轮驱动,通过供应链弹性、柔性生产、质量闭环与客户协同四大核心能力,为客户构建成本与交付的双重保障。我们深知,每一次订单的完美交付,都是对客户信任的最好回应。选择1943科技,即是选择一个高效、稳定、值得信赖的SMT合作伙伴。

2024-04-26

2024-04-26