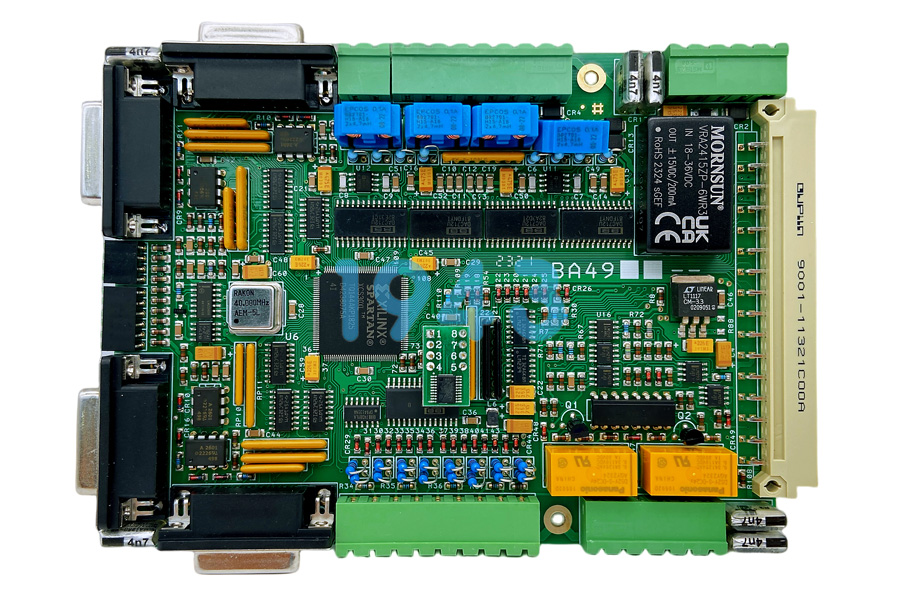

工业控制板作为自动化设备、智能系统的核心部件,其SMT贴片工艺的稳定性直接决定产品可靠性与使用寿命。在工业控制板SMT贴片生产中,受物料特性、工艺参数、环境因素等影响,易出现各类质量问题,影响生产效率与交付品质。1943科技深耕SMT贴片加工领域,针对工业控制板的高精度、高稳定性需求,打造全流程解决方案,精准攻克行业痛点。

工业控制板SMT贴片常见核心问题

虚焊与假焊

焊接过程中焊锡未充分润湿焊盘或元器件引脚,形成看似连接实则接触不良的焊点。多因焊膏活性不足、焊接温度曲线不合理、焊盘氧化污染等导致,易造成控制板信号传输中断、设备间歇性故障,且故障隐患隐蔽,后期排查难度大。

元器件偏移与立碑

片式元器件(如电阻、电容)在回流焊过程中出现位置偏移,或一端翘起呈“立碑”状。主要源于焊膏印刷不均、元器件引脚可焊性差异、炉膛内温度分布不均等因素,直接影响元器件与焊盘的有效连接,导致控制板功能失效。

焊点连锡与桥连

相邻焊点的焊锡相互粘连形成“桥连”,常见于高密度工业控制板的细间距引脚之间。多由焊膏印刷过量、钢网开孔精度不足、焊接时焊锡流动性控制不当引起,易引发短路故障,严重时会烧毁元器件与电路板。

静电损坏元器件

工业控制板常搭载精密芯片,SMT生产过程中产生的静电易击穿芯片内部电路,造成元器件隐性损坏。此类损坏初期无明显外观异常,但会导致控制板在使用中突发故障,且无法通过常规检测提前识别,严重影响产品可靠性。

焊膏塌陷与空洞

焊膏印刷后因粘度异常或焊接升温过快,出现塌陷现象,或焊点内部形成空洞。塌陷会导致焊盘间短路,空洞则降低焊点机械强度与导热导电性,影响工业控制板在高温、振动等恶劣工业环境下的稳定性。

1943科技全流程解决方案:从源头把控到全程保障

前期评估与方案定制

针对工业控制板的电路设计、元器件类型、精度要求,组建专业技术团队进行前期评估。优化焊盘设计建议、元器件选型适配分析,制定专属SMT贴片工艺方案,明确焊膏类型、钢网参数、焊接曲线等核心参数,从源头规避潜在问题。

严格物料管控体系

建立全流程物料检验标准,所有入库元器件、焊膏等物料均经过外观检测、可焊性测试、静电防护检测。采用防静电包装存储,物料领用、转运过程全程佩戴防静电装备,确保物料品质符合工业控制板高精度加工要求。

高精度生产工艺执行

- 焊膏印刷环节:采用高精度钢网制作技术,根据控制板焊盘尺寸精准开孔,搭配全自动印刷机,控制印刷压力、速度与脱模参数,确保焊膏印刷均匀、厚度一致。

- 元器件贴装环节:运用视觉定位全自动贴片机,实现元器件高精度贴装,贴装前对元器件引脚、焊盘进行清洁处理,贴装后即时检查偏移情况,发现问题立即校正。

- 回流焊接环节:采用分区控温回流焊炉,根据元器件特性与焊膏要求,定制个性化温度曲线,实时监控炉膛内温度分布与氮气保护浓度,确保焊接充分且稳定。

全流程质量检测闭环

- 首件检测:每批次生产前制作首件,通过AOI(自动光学检测)设备结合人工复检,确认贴装精度、焊点质量等关键指标,合格后方可批量生产。

- 在线检测:生产过程中采用AOI设备对每块控制板进行100%检测,精准识别偏移、连锡、虚焊等外观缺陷;对高密度引脚元器件,搭配X-Ray检测设备,排查焊点内部空洞、桥连等隐性问题。

- 成品测试:成品控制板需经过通电功能测试、高温老化测试、振动测试,模拟工业使用环境,确保产品性能稳定;所有检测数据实时留存,形成可追溯的质量档案。

静电防护与环境管控

搭建全流程防静电生产环境,车间地面、设备、工作台均做防静电处理,定期检测静电接地情况。生产人员全员配备防静电服、手套、手环,元器件存储与转运采用防静电托盘与包装袋,从环境到操作全方位杜绝静电损坏。

售后保障与技术支持

建立完善的售后响应机制,对交付后的控制板提供质量跟踪服务。若出现异常问题,技术团队快速对接分析原因,提供解决方案;同时为客户提供SMT贴片工艺咨询、技术优化建议,助力客户提升产品竞争力。

1943科技:工业控制板SMT贴片加工的可靠伙伴

1943科技专注SMT贴片加工领域,凭借多年工业控制板加工经验,以“精准、稳定、高效”为核心,通过全流程标准化管控与定制化解决方案,成功攻克行业常见问题。我们始终秉持品质至上的理念,不断升级生产设备与检测技术,为工业控制板领域客户提供高品质、高可靠性的SMT贴片服务,助力客户实现产品品质与生产效率的双重提升。

2024-04-26

2024-04-26