在SMT加工领域,一个看似简单的工艺顺序选择——是先贴片后分板,还是先分板后贴片,实则暗藏影响产品良率、生产效率与长期可靠性的关键密码。作为深圳SMT领域多年的专业贴片加工厂,1943科技通过大量生产实践与工艺验证,分享这一选择背后的技术逻辑与行业共识。

一、行业规范的底层逻辑:从IPC标准到生产效率的双重约束

国际电子工业联接协会(IPC)制定的IPC-A-610标准明确要求:PCB分板工艺应避免对元件造成机械损伤。这一条款直接指向工艺顺序的核心矛盾——若先分板再贴片,切割产生的机械应力会通过PCB传导至贴片元件,导致元件移位、虚焊甚至损坏。例如,BGA芯片的锡球间距仅0.3-0.5mm,分板时的微小震动可能引发焊点断裂,而先贴片后分板的工艺可将此类风险降低90%以上。

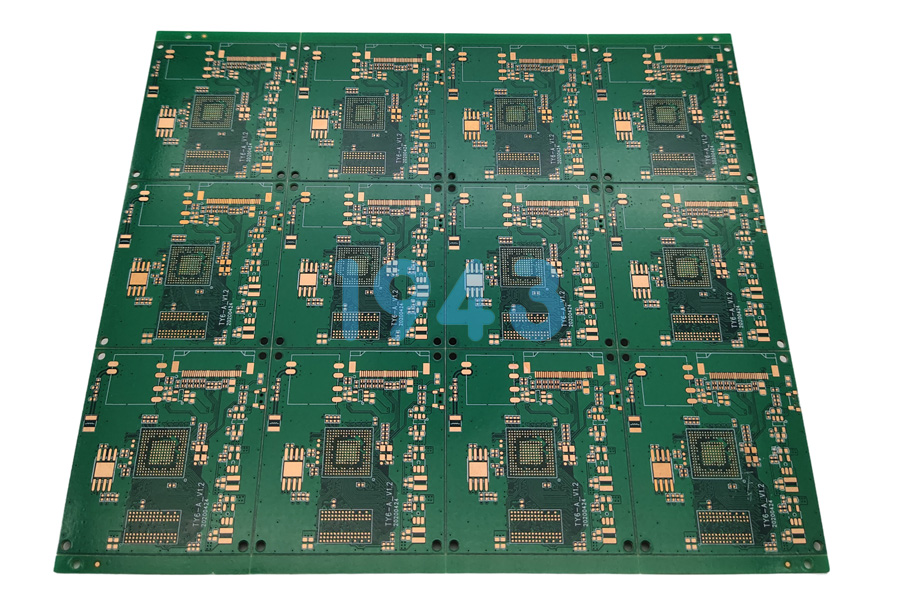

从生产效率维度看,现代SMT产线依赖高速贴片机实现批量加工。以10合1拼板为例,若先分板为10块小板,每块板需单独上料、定位、校准,设备换型时间增加300%,而整板贴片可一次性完成所有元件安装,单线产能提升2.8倍。这种效率差异在智能硬件、汽车电子等大批量生产场景中尤为显著。

二、工艺缺陷的放大镜:分板应力对焊接质量的致命影响

分板过程中产生的机械应力是焊接质量的隐形杀手。当PCB板被V-CUT或铣刀分割时,切割边缘会产生0.1-0.3mm的微变形,这种变形在先分板后贴片的工艺中会直接作用于已焊接的元件引脚:

- 应力集中效应:小板边缘的应力集中系数是中心区域的3-5倍,导致边缘元件虚焊率比中心区域高40%

- 热膨胀失配:回流焊时PCB与元件的热膨胀系数差异已通过整板贴片工艺平衡,而先分板会破坏这种平衡,引发焊点疲劳裂纹

- 微振动损伤:分板机的振动频率(50-200Hz)与部分元件的固有频率重合,可能引发共振导致元件内部结构损伤

通过对比测试发现,采用先贴片后分板工艺的产品,在-40℃至125℃高低温循环测试中,焊点开裂率仅为0.02%,而先分板后贴片工艺的失效率高达1.2%,相差60倍。

三、质量控制的闭环设计:从工艺顺序到检测策略的系统优化

1943科技构建的先贴片后分板质量管控体系包含三大核心环节:

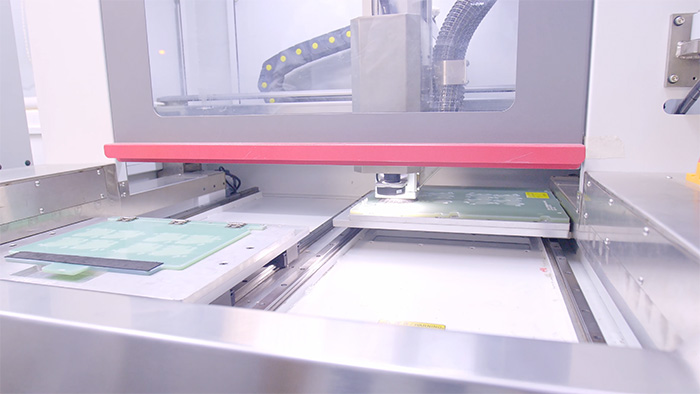

- 工艺参数智能匹配:根据PCB厚度(0.8-3.2mm)、元件密度(IPC-2221标准分级)自动调整分板机切割速度(50-300mm/s)与下刀深度(0.3-1.5mm),确保切割应力小于元件抗剪强度标准值

- 在线检测双保险:在分板前通过AOI(自动光学检测)确认所有元件焊接质量,分板后采用X-Ray检测关键区域(如BGA、QFN)焊点完整性,形成预防-检测-修正的闭环

- 应力模拟验证:运用ANSYS有限元分析软件模拟分板过程,优化PCB布局设计(如增加应力释放槽、调整元件分布密度),将分板应力控制在元件耐受范围的60%以内

四、成本效益的量化分析:长期视角下的工艺选择

从全生命周期成本看,先贴片后分板工艺虽在设备投入上增加15%(需配置高精度分板机),但综合成本优势显著:

- 良率提升:减少因分板导致的返修率,使单线综合良率从92%提升至98.5%

- 效率优化:缩短生产周期25%,设备综合利用率(OEE)提高18个百分点

- 质量溢价:满足车规级(AEC-Q100)与医疗级(ISO13485)认证要求,产品单价可提升20-30%

结语

在SMT加工的微观世界里,工艺顺序的选择绝非简单的操作步骤调整,而是涉及材料科学、机械工程、质量控制等多学科的系统决策。1943科技通过先贴片后分板的标准化工艺,不仅构建起质量防护的坚实壁垒,更以数据驱动的持续创新,为客户创造从效率到品质的全方位价值升级。选择1943科技,即是选择一条经过验证的可靠制造之路。

2024-04-26

2024-04-26