在SMT贴片加工过程中,锡珠问题是最常见也最令人头疼的品质缺陷之一。这些微小的焊料颗粒不仅影响电路板的外观,更可能导致电气短路、接触不良,进而影响产品的可靠性和使用寿命。作为SMT加工厂,1943科技将深入解析锡珠产生根源,并分享一套实用有效的三步优化法,助力客户大幅提升产品良率。

为什么锡珠问题必须重视?

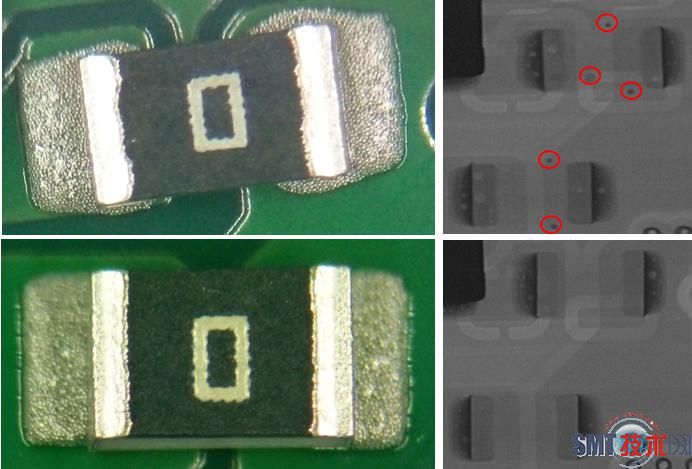

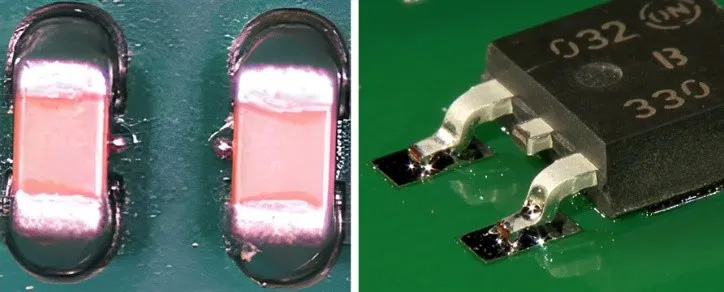

锡珠通常以直径0.2~0.4mm的微小颗粒形态出现在片式元件周围或IC引脚四周。它们的存在不仅意味着生产流程中存在某些不完善之处,更是潜在的质量隐患。当锡珠在使用过程中脱落,可能造成电路短路,进而引发整个产品故障 。

根源探究:锡珠产生的多方面原因

锡膏材料问题

锡膏本身的质量和处置方式直接影响焊接效果。锡膏中金属含量偏离标准范围(通常应在88%~92%)、金属氧化度过高(超过0.15%),或助焊剂活性不足,都会增加锡珠产生的风险 。锡膏的储存和使用条件也至关重要,若从冷藏环境取出后回温不充分,吸收空气中的水分,回流焊时溶剂挥发过快会导致焊料飞溅形成锡珠 。

印刷工艺缺陷

印刷环节是锡珠产生的关键阶段。钢网开口设计不合理(如与焊盘尺寸完全一致)、印刷厚度过厚(超过0.15mm),容易导致锡膏塌陷到阻焊层上 。刮刀压力不足或角度不当、印刷速度过快,也会引起锡膏塌边或偏移,为锡珠形成创造条件 。

回流焊温度曲线不当

回流焊预热区温度上升过快(超过2℃/s),会使焊锡膏中的溶剂和水分迅速挥发,导致焊料飞溅形成锡珠 。峰值温度过高或冷却阶段降温速率不当,也会影响焊料凝固过程,促使锡珠产生 。

贴装与设计因素

贴片压力过大(超过1.5N)会将锡膏挤压至元件下方的阻焊层上,焊接时形成锡珠 。PCB设计不合理,如焊盘尺寸过小、间距过窄,以及PCB本身含水汽过多,也都是不可忽视的因素 。

三步优化法:系统化降低锡珠不良率

针对锡珠产生的原因,1943科技通过多年实践总结出一套行之有效的三步优化法,从材料、工艺和设备三个维度进行全面管控。

第一步:材料精细化管理

- 锡膏选型与储存标准化:选择金属含量适中、氧化度低且颗粒均匀的优质锡膏。建立严格的锡膏储存和使用标准:冷藏温度2-10℃,使用前回温4小时以上,开封后24小时内用完 。

- PCB防潮管控:对所有进厂的PCB进行湿度监测,必要时在125℃下烘烤4-8小时以去除水分。生产车间环境温度控制在25±3℃、相对湿度45%-65%RH,防止材料吸湿 。

第二步:工艺参数精准调控

- 钢网设计优化:针对不同元件类型设计专用钢网。对于0603以下小元件,采用防锡珠设计(如开孔内缩或纳米涂层结构),钢网厚度控制在0.12mm以下,开口尺寸为焊盘面积的80%-90% 。

- 印刷参数精细化:将刮刀压力精准控制在3-5kg/cm²、速度20-50mm/s。建立SPI(锡膏检测系统)实时监控印刷质量,确保焊膏均匀涂布,避免塌边或偏移 。

- 回流焊温度曲线优化:调整预热区升温速率≤2℃/s,预热时间60-120秒,使溶剂充分挥发。根据焊膏类型设定峰值温度(如SAC305合金为235-245℃),并控制冷却速率在4-6℃/s,减少焊料液态停留时间 。

第三步:设备与操作标准化

- 贴装压力精确控制:根据元件厚度和特性精准设置贴装压力(一般不超过1.5N)和贴装高度,避免锡膏被过度挤压到阻焊层上 。

- 建立全程监控系统:从锡膏回温、印刷、贴装到回流焊,建立关键参数监控点。实施严格的钢网清洗周期(每5-10次印刷后彻底擦拭),避免残留锡膏污染 。

- 人员培训与标准化作业:定期对操作人员进行培训,确保每个环节都严格按标准作业程序执行,减少人为因素导致的质量波动 。

持续改进:质量管理的闭环

实施三步优化法后,1943科技建议建立持续改进机制:通过统计分析锡珠发生的位置、数量和频率,追踪问题根源;定期对生产线进行工艺审计,评估现有参数的有效性;针对高密度、细间距元件等特殊板卡,开展针对性的工艺试验,不断优化参数组合。 通过三步优化法的系统实施,1943科技已帮助多家客户将SMT贴片锡珠不良率降低了70%以上。我们深刻认识到,锡珠控制是一个系统工程,需要从材料、工艺、设备和管理等多个维度协同优化,才能实现高质量焊接,提升产品的市场竞争力。

如果您有SMT贴片加工需求,欢迎联系1943科技团队,我们将为您提供专业的解决方案和工艺优化服务。

2024-04-26

2024-04-26