把电路板交给外协厂贴装,看似“把料发给对方就等板子回来”,实则一步选错,批量返修、交期延误、客户投诉、隐性成本接踵而至。面对市面上“看起来都一样”的SMT贴片加工厂,究竟该用什么标准快速筛出靠谱伙伴?1943科技结合一线生产管理与采购评审经验,整理出8个可量化的核心维度,帮助企业采购、研发、质量人员5min完成初步判断,降低选厂风险。

一、先查“硬门槛”:合规资质与行业认证

-

基础体系:是否通过ISO9001最新版认证,证书状态是否有效。

-

行业扩展:汽车、医疗、轨交订单,必须追加IATF16949、ISO13485、ISO/TS22163。

-

环保安全:查ROHS2.0、REACH测试报告及环保局批复的排污许可证,避免后续出货被卡。

-

生产范围:营业执照经营范围须含“电路板组装”或“电子制造服务”,否则无法开具正规EMS发票。

小技巧:让供应商提供“认证清单+证书编号”,30秒在天眼查/认监委官网即可验证真伪。

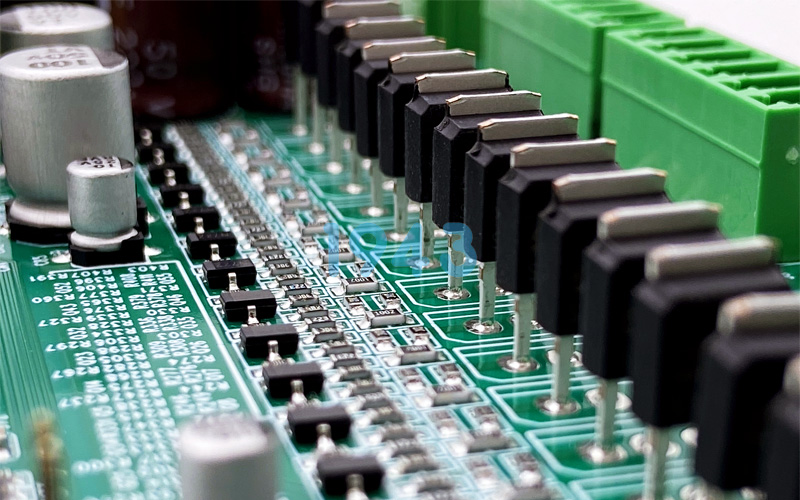

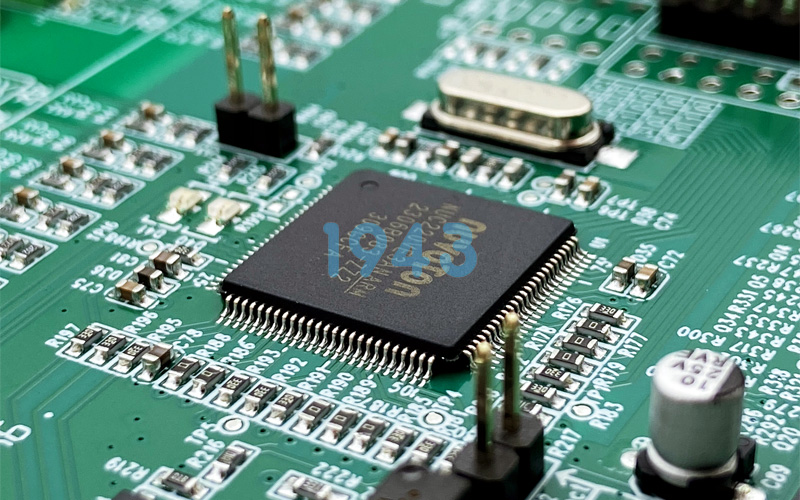

二、再看“硬实力”:设备档次与产线规模

-

贴片机精度:高速机≤±0.03mm,才能稳定贴0201、BGA、QFN。

-

印刷+焊接:是否配置全自动视觉锡膏印刷机、12温区以上回流焊;有无实时温度曲线记录。

-

检测覆盖率:

-

在线SPI(锡膏检测)→防错印刷

-

炉前/炉后AOI→防错贴装

-

X-RAY→透视BGA、LGA、POP焊点

-

-

产线数量:单班日产<50万点的工厂,旺季易出现“插单排不上”风险;建议关注“月产能”而非“有几条线”。

三、深挖“软实力”:工艺团队与数据化管理

-

DFM能力:能否在投产前输出《可制造性分析报告》,指出焊盘尺寸、钢网开口、Mark点位置等隐患。

-

NPI流程:打样→小批→量产是否分阶段锁定工艺参数,有无《试产总结报告》。

-

数据追溯:每块板子能否关联“锡膏批次—贴片程序—回流曲线—检测图像”,实现正反双向追溯。

-

失效分析:出现焊点断裂、虚焊,能否在24h内给出8D报告及改善证据。

四、评估“交付力”:产能弹性与排产机制

-

产能模型:正常/峰值/极限三种状态对应的日产能,是否写进《供货保障协议》。

-

插单响应:询问“最快可几小时切换工单”,并查看过去6个月平均交付周期(D2D)。

-

物料协同:是否提供“VMI仓+代料”服务,缩短客户备料时间;BOM变更能否在4h内完成ECO闭环。

五、检验“质量力”:直通率&缺陷地图

-

直通率目标:消费电子≥98%,工业/车载≥99%;要求提供最近3个月月度报告。

-

缺陷PPM:按IPC-A-610II/III级统计,是否<500PPM。

-

质量会议:是否每月与客户召开QBR,共享TOP3缺陷及改善进度。

-

返修红线:同一焊点返修次数≤2次,且返修后必须通过X-RAY+功能测试。

六、对比“成本力”:价格模型与隐藏费用

-

报价结构:贴片费+钢网费+物流+检测费是否一次报全,避免“低进高出”。

-

阶梯折扣:1k/5k/10k台阶单价差异是否合理,有无“批量返利”条款。

-

账期成本:月结30天与60天对应单价差异,换算成年化利率是否<8%。

-

损耗责任:来料不良、制程报废的赔付比例及周期,需写进质量协议。

七、体验“服务力”:响应速度与沟通界面

-

窗口配置:是否提供“销售+项目+质量”铁三角,7×24h微信群响应。

-

进度可视:能否在MES系统或小程序实时查看生产进度、测试良率。

-

客诉时效:接到投诉后2h内给出遏制措施,48h内给出根本原因。

-

技术分享:是否定期输出《失效案例库》《工艺白皮书》,帮助客户前端设计规避问题。

八、锁定“风险力”:供应链安全与商业持续性

-

双供应源:关键IC、连接器是否保持2家以上渠道,防止独家料号断供。

-

库存策略:通用阻容是否≥3个月安全库存,能否提供“LastBuy”预警。

-

EHS合规:消防、环保、危化品管理是否通过第三方审核,避免停产整顿拖累交付。

-

财务健康:查看近2年审计报告,资产负债率<70%,现金流为正,降低“突然倒闭”风险。

结语:用“评分卡”让选厂从感性到量化

把以上8大维度拆成40个打分细项,每家候选厂总分100分,低于80分直接淘汰。坚持“先审厂、再打样、后小批”,基本可在2周内锁定2–3家核心供应商,既保证交付,也守住质量底线。

选对SMT贴片加工厂,不是找“最便宜”,而是找“最合适”。用数据说话,让每一次外包都成为产品竞争力的加分项。

2024-04-26

2024-04-26