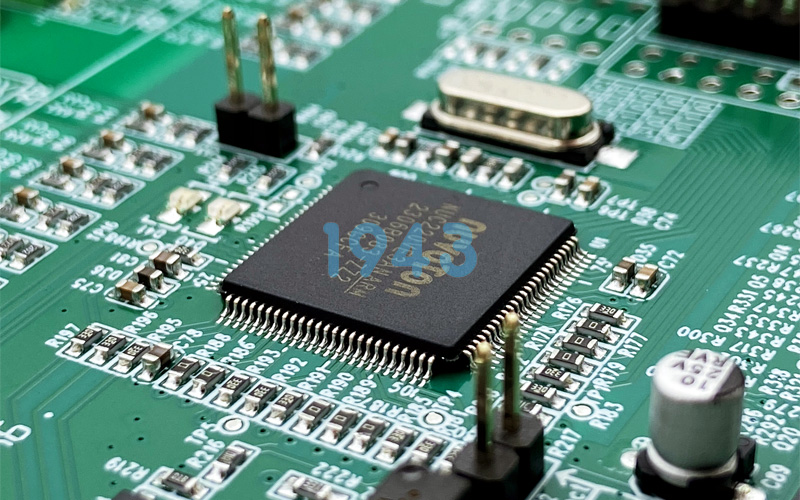

在SMT贴片加工领域,高混装、高复杂度PCBA焊接一直是行业难点——元件类型从0201微型chip到BGA、QFP等精密器件并存,焊盘设计差异大,焊接参数要求严苛,稍有不慎就会导致虚焊、连锡、立碑等缺陷,直接拉低生产效率、增加成本。作为专注SMT贴片加工的1943科技,我们通过“技术优化+设备管控+流程闭环”三维体系,针对性解决高复杂度PCBA焊接痛点,稳步提升一次直通率,为客户缩短交付周期、降低返工成本。

一、先解“根源痛”:高混装高复杂度PCBA焊接的核心难点

要实现一次直通,首先需精准定位影响焊接质量的关键问题,避免盲目优化。高混装、高复杂度PCBA的焊接难点主要集中在三点:

- 元件兼容性矛盾:同一基板上既有间距0.3mm的细间距QFP,又有尺寸≥12mm的大尺寸元件,焊接温度需求差异大,易出现“小元件焊透不足、大元件虚焊”的情况;

- 物料与工艺匹配偏差:高混装场景下元件封装类型多(如0201、LGA、CSP),若钢网开孔尺寸、焊膏成分与元件不匹配,会直接导致焊膏量过多(连锡)或过少(虚焊);

- 过程管控盲区:传统人工巡检难以覆盖高复杂度PCBA的所有焊接点位,尤其是BGA底部、QFP引脚等隐蔽位置,缺陷发现滞后会导致批量返工。

二、1943科技的“一次直通”解决方案:从技术到流程的全维度管控

针对高混装、高复杂度PCBA的焊接痛点,我们不依赖单一设备升级,而是构建“前期优化-中期管控-后期验证”的全流程体系,将直通率提升融入每一个生产环节。

1.前期技术优化:从“源头”降低焊接风险

焊接质量的核心在“预控”,而非“后补”。我们在生产启动前,通过两项关键动作锁定风险点:

- 焊盘与钢网定制化设计:根据PCBA上不同元件的封装特性(如引脚间距、元件厚度),联合设计团队优化焊盘布局(避免元件间距过近导致连锡),同时定制阶梯钢网/纳米钢网——对细间距元件采用缩小开孔尺寸(误差≤0.01mm),对大尺寸元件(如≥5mmchip)采用扩大开孔深度,确保不同元件的焊膏量精准匹配;

- 焊接参数模拟验证:使用SMT仿真软件,提前模拟不同元件的焊接曲线(升温速率、恒温时间、峰值温度),针对高混装PCBA制定“分段式温度曲线”——例如对小元件区域设置较低峰值温度(230-240℃),对大元件区域通过局部加热补偿,将峰值温度提升至250-260℃,避免单一曲线导致的焊接偏差。

2.中期设备与物料管控:确保生产稳定性

高复杂度焊接对设备精度和物料一致性要求极高,我们通过“双管控”保障生产过程无偏差:

- 设备精度校准与实时监控:生产前,对贴片机(精度≤±0.03mm)、回流焊炉(温区温差≤±1℃)、SPI(焊膏检测精度≤0.001mm³)进行每日校准,确保设备处于最佳状态;生产中,通过MES系统实时采集设备参数(如贴装压力、回流焊温区温度),一旦出现超出阈值的波动(如温区温差>2℃),系统立即停机报警,避免批量缺陷;

- 物料全流程追溯管理:高混装场景下,物料错用或受潮是隐形风险。我们采用“条码溯源+分区存储”模式:所有元件入库时贴唯一条码,扫码即可查看规格、生产日期、湿度敏感等级(MSL);存储时按MSL等级分区(如MSL1级常温存储,MSL3级真空包装),取用前根据要求进行烘烤(如受潮元件85℃/12h烘烤),避免元件吸潮导致焊接时出现“爆米花效应”。

3.后期过程质控:全点位检测无盲区

高复杂度PCBA的焊接缺陷多隐藏在“视觉死角”,我们通过“多层级检测”确保所有点位100%覆盖:

- 首件全检+在线实时监测:每批PCBA生产首件时,采用“人工+AOI(自动光学检测)+X-Ray”联合检测——人工检查元件贴装方向,AOI扫描表面焊接点位(如chip元件立碑、QFP引脚偏位),X-Ray穿透检测BGA/LGA底部焊点(如空洞率,要求≤15%),首件合格后方可批量生产;

- 批量生产抽检与全检结合:对批量生产的PCBA,设置“每20片抽检1片”的频率,同时在回流焊后增加“AOI全检+X-Ray重点检”——AOI覆盖所有表面元件(检测精度≤0.05mm),X-Ray针对BGA、CSP等隐蔽元件100%检测,确保缺陷在出厂前100%剔除。

三、1943科技的核心优势:让“一次直通”成为常态

在高混装、高复杂度PCBA焊接领域,我们的竞争力不仅来自技术,更来自对“客户需求”的深度理解:

- 定制化服务能力:针对不同行业(工业控制、医疗电子、汽车电子)的PCBA需求,提供专属解决方案——例如医疗电子的高可靠性PCBA,我们会额外优化焊膏成分(选用高活性无铅焊膏)并增加焊后焊点强度测试(如拉力测试、剪切测试),将焊点空洞率控制在5%以内;

- 技术团队响应速度:配备10年以上SMT经验的工程师团队,客户提出需求后24小时内出具工艺方案,生产过程中若出现异常,工程师到场解决,避免长时间停机;

- 数据化交付保障:每批PCBA交付时,同步提供“焊接参数报告+检测报告”,包含回流焊曲线、AOI/X-Ray检测截图、焊点合格率等数据,让客户清晰了解生产过程,无需二次检测。

四、结语:一次直通,不止是效率,更是成本与品质的双赢

对需要高混装、高复杂度PCBA的企业而言,“一次直通”不是“可选项”,而是“必选项”——它意味着更少的返工成本、更短的交付周期、更稳定的产品品质。1943科技作为SMT贴片加工厂,始终将“客户价值”放在首位,通过技术优化、设备升级、流程管控,将高复杂度PCBA的一次直通率稳定在98%以上。

如果您正面临高混装PCBA焊接直通率低、批量返工等问题,欢迎联系1943科技——我们可提供免费的PCBA工艺评估,根据您的产品需求定制专属焊接方案,助力您的产品快速落地、抢占市场。

2024-04-26

2024-04-26