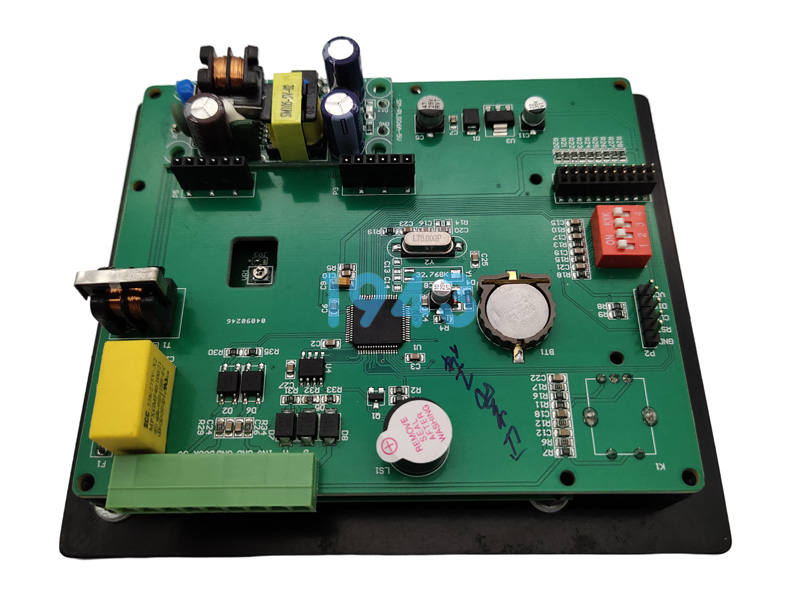

在工业控制领域,主板的稳定运行直接关系到整个生产系统的可靠性。高温、振动、温度循环等苛刻工况对SMT贴片焊点构成了严峻挑战。

有研究表明,焊点失效主要是由于产品周期性工作导致的温度变化,以及外界环境周期性的温度变化,导致互连焊点发生周期性的应力应变作用,从而引起焊点的热疲劳和蠕变疲劳。这些失效机制在工业控制主板上表现得尤为突出。

01 高温工况对焊点可靠性的挑战

工业环境中的持续高温和温度波动引发焊点失效的主要诱因。

在无铅焊接成为主流的今天,焊料熔点提高使得焊接工艺窗口变得更窄。无铅焊点相比传统锡铅焊点具有更高的弹性模量和更低的延展率,一旦承受外力或工艺应力,会直接将应力转移到最薄弱环节,造成裂纹。

温度对焊料的力学性能影响极为显著。随着温度升高,焊料的弹性模量和硬度逐渐降低,发生软化现象。

较高温度下的蠕变应力指数减小,焊料的蠕变抗力降低,这些变化直接影响了焊点在长期高温工作中的寿命。

工业控制主板面临的挑战不仅来自持续高温,更来自温度循环。在设备启停、季节交替、昼夜变换等情况下,主板经历着反复的热胀冷缩。

由于焊点与PCB基板及元器件之间存在着热膨胀系数不匹配,这种循环应力导致焊点产生塑性变形,逐渐形成裂纹并扩展,最终导致失效。

02 材料选择与优化策略

应对高温挑战,首先需要从材料选择入手。

对于工业控制主板这类高可靠性产品,焊料合金的选择至关重要。Sn-Ag-Cu系列无铅焊料是当前的主流选择,但其具体配比需要精心考量。

研究表明,Sn96.5Ag3Cu0.5无铅焊料在高温环境下的蠕变激活能为75.5KJ/mol,这一数据为高温性能评估提供了依据。

元器件和PCB的耐温性能同样不容忽视。无铅焊接对元器件提出了更高要求,最根本原因在于焊接温度的提高。

传统锡铅共晶焊料的熔点为183℃,而常用的锡银铜无铅焊料熔点约为217℃,这使得热致失效风险大大加剧。

PCB基材方面,需要关注的不只是玻璃转化温度(Tg),还包括分解温度(Td)。当温度高于Td,树脂材料化学键断裂会引起不可逆的物理与化学性能的严重损伤。

对于工业控制主板,推荐使用高Tg、高Td的PCB材料,以确保在高温环境下仍能保持优良的尺寸稳定性和电气性能。

03 精密工艺控制技术

精密工艺控制是保障焊点可靠性的核心环节。

回流焊工艺是SMT生产线的核心环节,其质量与效率的提高集中体现在回流温度曲线的优化与控制上。

针对某回焊炉的仿真研究表明,通过优化参数,传送带速度可设置为82.44 cm/s,五大温区温度分别设置为165℃、185℃、225℃、265℃、25℃,可获得理想的回流温度曲线。

对于无铅焊接,冷却速率的控制同样关键。冷却速率太慢会使金属间化合物增长过厚,结晶组织粗化,还可能出现板块状的Ag3Sn,大大降低焊点可靠性。

一般情况下,冷却速率最小要高于1.2℃/s,但不要高于2.5~3℃/s。

在混合组装情况下——尤其是无铅BGA器件与有铅焊膏的组合——需要特别关注工艺参数的调整。研究表明,通过将峰值温度设置在222℃到235℃之间,适当延长183℃以上的时间,可以获得可以接受的结果。

04 先进检测与可靠性验证方法

完备的检测与验证体系是保障焊点可靠性的最后一道防线。

菊花链线路的寿命评估板是一种有效的焊点寿命评估方法。通过设定典型应力水平的温度循环试验,并根据加速模型进行外推,可以预测焊点寿命数据。

温度循环试验是考核焊点可靠性的主要方法。按照IPC-9701A标准,温度循环的幅度分为多个等级,低温区0~-55℃,高温区+100~125℃。

优选的条件是温度循环在0~100℃,并在最低和最高温度点处保持10min,升温或降温速率小于或等于20℃/min。

最新的JEDEC标准JESD22-A104(2020年版)将温度循环的条件修改为11种,如A(-55~85)、B(-55~125)、J(0~100)、K(0~125)等。

对于工业控制主板,推荐选择与实际使用环境相近的条件,以确保加速应力条件下焊点的失效机理与实际使用中情况保持一致。

其他可靠性测试方法还包括:

-

振动试验:模拟运输或使用过程中的振动环境,可采用随机振动或正弦振动

-

跌落试验:评估产品从一定高度自由跌落后结构或焊点的完整性

-

高温储存试验:考查高温与时间对产品可靠性的影响,特别是焊点界面金属间化合物的生长

-

湿热试验:确定焊点在高温高湿环境下工作或储存的适应性

我国2021年发布的行业标准SJ/T 11789-2021《无铅焊点可靠性评价方法》为无铅焊点的验收和可靠性评价提供了专业指导。

即将于2025年9月实施的GB/T 45713.4-2025标准则专门规定了阵列型封装器件焊点的耐久性试验方法。

05 失效分析与持续改进

建立系统化的失效分析流程对于提升焊点可靠性至关重要。

当焊点出现失效时,需要通过金相切片、染色检测、扫描电镜观察等多种手段分析失效模式和原因。

焊点的断裂模式会随着时间推移从韧性断裂逐渐变为混合断裂。通过分析断口形貌,可以了解断裂机理,进而改进工艺参数。

针对BGA焊点,染色检测是一种有效的分析手段。如果是锡裂的焊点,拔开后断面是凹凸不平的,并且被染色;而拔断的正常焊点则其断裂面是平滑光亮的。

根据这个特征,很容易区分出发生锡裂的焊点。

持续改进的基础是数据积累和过程监控。通过统计过程控制方法,对SMT生产关键参数进行监控,建立参数与焊点可靠性之间的关联模型,可以实现预见性的质量保障。

焊点可靠性保障是一项系统工程。从材料选择、工艺控制到检测验证,每个环节都需严谨把控。1943科技通过建立完善的质量保障体系,确保每一块工业控制主板即使在最苛刻的环境中也能保持稳定运行。

工业环境正在变得越来越复杂,但对可靠性的追求从未改变。我们相信,通过持续的技术创新和严谨的工艺控制,中国制造工业控制主板定能在全球工业领域占据一席之地。

2024-04-26

2024-04-26