1943科技在深圳PCBA代加工领域,以全链路服务体系为基础,打造从设计优化到量产交付的一站式解决方案,助力客户实现“省心又省钱”的制造目标。

一、设计先行:DFM优化规避制造风险

全链路服务始于设计阶段的深度赋能。1943科技技术团队通过可制造性设计(DFM)分析,对客户提供的Gerber文件、BOM清单及坐标文件进行全面核查。从元件布局合理性、焊盘尺寸匹配度到布线阻抗控制,我们提前识别潜在风险——如贴装干涉、焊接虚焊等问题,并提出优化建议。这一环节可降低后期返工成本30%以上,确保设计端与制造端的无缝衔接。

二、供应链整合:精准管控物料与成本

作为全链路服务的核心,供应链管理能力直接影响交付效率与成本透明度。1943科技依托长期合作的优质PCB资源,快速匹配客户对板材类型(FR-4、铝基板等)、层数及表面处理(喷锡、沉金等)的需求。所有PCB裸板到厂后需通过尺寸测量、线路通断测试等IQC检验环节,确保基础载体可靠性。在元器件采购环节,我们严格限定原厂或授权代理商渠道,通过X-ray、LCR表等设备进行来料检测,并建立批次追溯系统,实现“来源可查、去向可追”。针对小批量采购难题,我们通过全球资源调配保障紧缺物料供应,结合透明报价体系明确物料、加工、测试等各项成本,杜绝隐形收费。

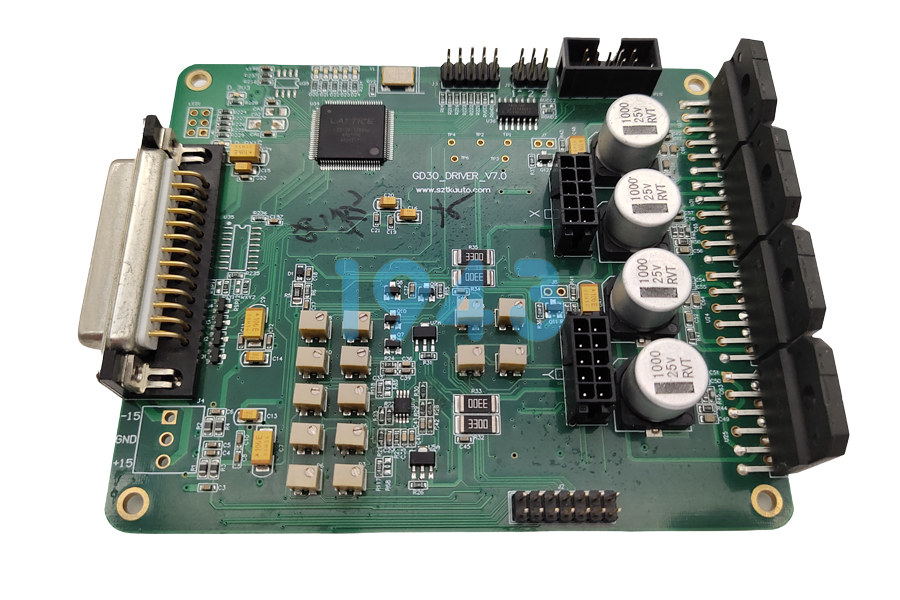

三、核心制程:高精度SMT与智能检测

SMT贴片是PCBA加工的核心环节。1943科技采用高精度设备实现±0.03mm贴片精度,每小时可贴装8万颗元器件。前置准备阶段,我们根据PCB设计数据定制激光钢网,精准匹配焊盘尺寸;锡膏管控遵循3-7℃存储标准,确保焊接性能稳定。贴装完成后,通过AOI自动光学检测仪对元件缺件、偏移、极性反接等缺陷进行全方位排查,结合X-ray检测设备透视焊点内部结构,实现不良品即时拦截。针对通孔元件(如功率器件、连接器),我们采用双波峰焊机批量焊接与手工后焊补全相结合的方式,通过插件AOI检测错漏反问题,结合IPQC巡检把控剪脚长度、焊点外观等关键指标。

四、全维度测试:保障产品可靠性

测试环节贯穿生产全流程,是保障产品性能的关键屏障。1943科技构建三级测试体系:制程测试通过ICT在线测试检查电路通断与焊接质量;功能测试依据客户方案搭建FCT测试平台,模拟真实工作环境验证电压、电流、信号传输等参数;可靠性测试可提供定制化服务,包括1-8小时老化测试、高低温循环测试、振动冲击测试及盐雾试验,验证产品在极端环境下的稳定性。所有测试数据均与MES系统实时同步,实现全流程数据可追溯。

五、增值工艺与成品交付:满足个性化需求

根据产品应用需求,我们提供多元化增值工艺与组装解决方案。防护工艺处理采用三防漆喷涂(丙烯酸、有机硅等材质),形成绝缘防护层以提升环境适应性;成品组装整合将测试合格的PCBA与外壳、线材等结构件进行整合,完成螺钉固定、标签粘贴等工序,最终交付可直接投入使用的成品模块或整机。包装环节采用防静电袋、吸塑托盘等多层防护包装,支持空运、陆运、海运等物流方式,实时同步物流信息确保准时交付。

六、全周期售后:24小时快速响应

1943科技提供至少6个月的质量保障期,建立完善的生产数据档案(包括物料批次、测试报告、工艺参数等)。针对客诉问题,我们实现24小时快速响应机制,提供技术咨询与不良品返修服务,确保客户售后无忧。

结语:全链路服务赋能制造升级

1943科技以全链路服务体系为电子企业提供从设计优化到成品交付的一站式解决方案。通过设计端的风险规避、供应链的精准管控、核心制程的智能检测、全维度测试的可靠性保障及全周期售后的快速响应,我们真正实现“省心又省钱”的制造目标。如果您正在寻找高效、可靠的PCBA加工合作伙伴,欢迎随时咨询对接——1943科技将以专业技术团队与智能化生产设备,为您定制专属生产方案,助力电子制造新生态。

2024-04-26

2024-04-26