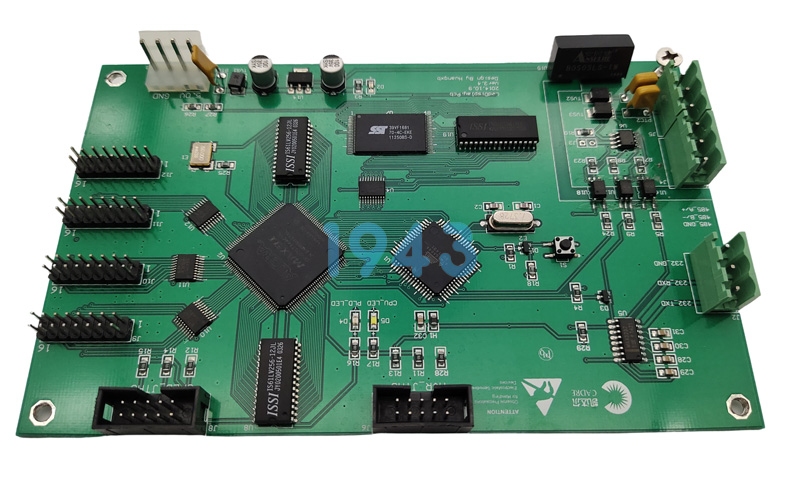

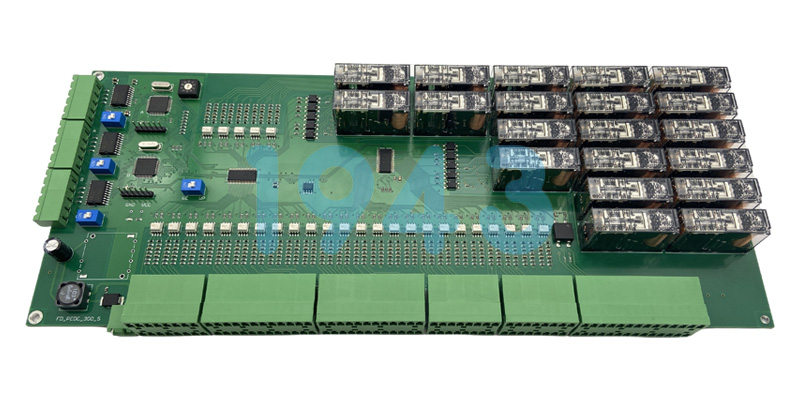

在工业电源领域,板卡作为核心能量转换与控制载体,其SMT贴片工艺的可靠性直接决定设备寿命与系统稳定性。作为深圳SMT贴片加工领域的1943科技,我们深知工业电源板卡的特殊性——高电压、大电流、宽温域、长寿命等严苛要求,对贴片工艺提出了远超常规电子产品的控制标准。1943科技从实际生产经验出发,分享工业电源类板卡SMT贴片的六大核心工艺控制维度,助力行业同仁精准把握技术要点。

一、材料选型与预处理:从源头保障可靠性

工业电源板卡常采用厚铜基板(如2oz/3oz铜厚)以承载大电流,这要求焊盘设计需匹配铜厚特性。在材料预处理环节,需对基板进行严格的清洗与活化处理,去除表面氧化物及污染物,确保焊料与基板形成可靠的金属间化合物(IMC)。对于大功率器件(如MOSFET、IGBT),需采用高导热焊料或烧结银工艺,同时预涂覆助焊剂时需精确控制涂布量,避免残留物影响电气性能。

二、精密贴装:毫米级误差容不得

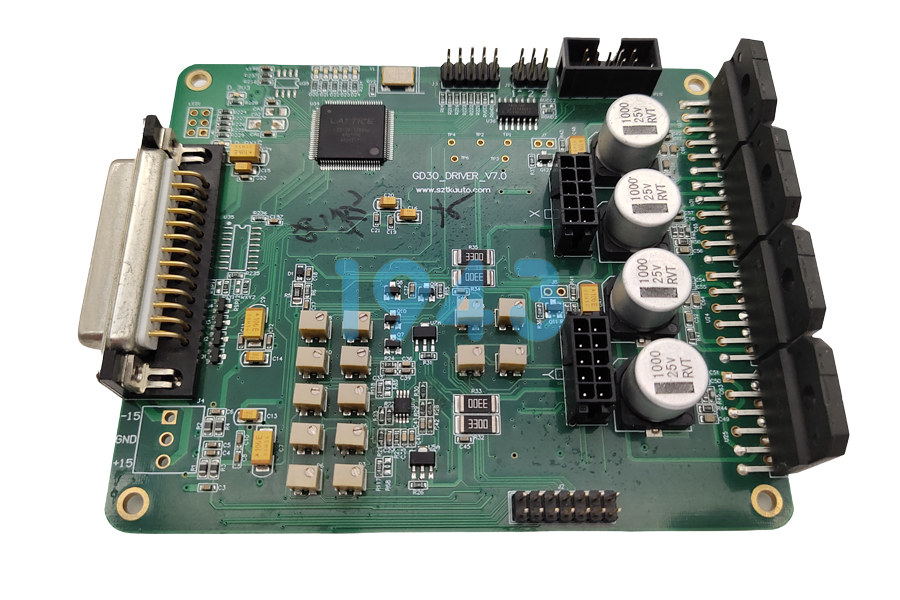

工业电源板卡上的关键器件(如电解电容、共模电感)往往体积大、重量重,传统贴片机易出现贴装偏移。我们采用高精度视觉对位系统,结合激光测高仪实时监测贴装高度,确保元件贴装误差控制在±0.05mm以内。对于异形器件(如定制散热器模块),需定制专用吸嘴与托架,并通过离线编程模拟贴装路径,避免贴装过程中产生机械应力导致焊点损伤。

三、焊接工艺:温度曲线的精密调控

焊接是SMT工艺中最关键的环节。工业电源板卡因铜厚大、热容量高,需采用阶梯式升温曲线,避免急冷急热导致焊点开裂。我们通过热风回流焊与红外加热复合工艺,精确控制预热区、保温区、回流区、冷却区的温度梯度。对于无铅焊料,需将峰值温度控制在245±5℃,同时确保220℃以上时间不超过60秒,以平衡焊点强度与元件耐热性。对于通孔回流焊(PIP)工艺,需通过X射线检测验证通孔填充率,确保满足IPC-A-610标准。

四、特殊环境控制:无尘车间与静电防护

工业电源板卡对环境洁净度要求极高。我们的无尘车间达到ISO 7级标准,每小时换气15-20次,确保尘埃粒子(≥0.5μm)不超过3520粒/m³。在静电防护方面,采用全钢防静电工作台、离子风机与导电地板,将生产区域静电电压控制在100V以下。对于敏感元件(如高压电容),需在贴装前进行静电测试,并采用防静电包装材料进行转运。

五、质量检测:多维度把控工艺缺陷

质量检测贯穿SMT生产全流程。我们采用AOI(自动光学检测)进行贴装后外观检查,通过3D SPI(锡膏检测)验证焊膏印刷厚度与面积,利用X射线检测设备透视BGA、QFN等封装的内部焊点。对于关键焊点,还需进行破坏性试验(如焊点拉力测试、金相切片分析),验证焊点机械强度与IMC层厚度。所有检测数据实时上传MES系统,实现质量追溯与工艺优化闭环。

六、可靠性验证:加速寿命测试验证长期性能

工业电源板卡需通过严苛的可靠性验证。我们执行高温高湿偏置试验(HAST)、温度循环试验(-40℃~125℃)、功率循环试验等,模拟设备实际运行工况。通过监测焊点电阻变化、器件参数漂移等指标,评估工艺稳定性。对于高可靠性要求的产品,还需进行盐雾试验、振动试验等环境适应性测试,确保板卡在恶劣工况下仍能稳定运行。

作为专业的SMT贴片加工厂,1943科技始终将工艺控制作为核心竞争力。通过上述六大维度的精密管控,我们为工业电源客户提供高可靠性的板卡解决方案,助力其设备在电力、新能源、轨道交通等领域发挥核心价值。我们将持续投入研发,探索更先进的工艺技术,为行业客户创造更大价值。

2024-04-26

2024-04-26