PCBA的生产质量与效率直接决定产品竞争力。对于研发团队、中小企业乃至批量生产企业而言,自行统筹PCB设计、元件采购、贴片焊接、质量检测等环节,往往面临供应链混乱、成本高企、品控失衡等难题。1943科技深圳SMT贴片加工十多年,打造的PCBA包工包料一站式服务,让客户仅需提供设计需求即可坐等成品交付。

一、前期评估:从设计源头规避生产风险

PCBA生产的顺畅与否,始于前期的专业评估与需求校准。1943科技将"可制造性设计(DFM)"理念贯穿服务初始,通过三重保障为后续生产奠定基础:

- 需求深度拆解:技术团队与客户精准对接,明确产品应用场景、产能需求、交付周期及特殊工艺要求(三防涂覆、高低温适配等),同步梳理功能指标与质量标准,形成可视化需求清单。

- 工程文件审核:对客户提供的Gerber文件(PCB布局图)、BOM清单(元器件型号、封装、数量)、坐标文件(贴片位置数据)进行全维度审核。重点核查焊盘尺寸、走线间距、元器件布局等是否符合SMT工艺规范,避免因设计缺陷导致后期返工。

- 免费DFM优化:凭借十余年工艺经验,针对审核中发现的问题提供专业优化建议——如调整精密元件间距减少连锡风险、优化测试点布局便于后续检测等,从源头提升生产良率,降低隐性成本。

完成评估后,1943科技将出具详细的工艺方案与透明报价,明确物料规格、生产周期、质检标准及费用构成,确保无隐形成本,让合作更清晰。

二、合同签订与排产:标准化启动生产流程

双方确认合作后,进入规范化的启动阶段,通过流程标准化保障生产效率:

- 合同与资料归档:签订正式合作协议,明确双方权责、质量保障条款及交付细节。客户提供的全套工程文件经确认后归档至专属项目文件夹,采用加密管理确保知识产权安全。

- 生产计划制定:PMC(生产物料控制)团队结合订单优先级、物料采购周期及生产线产能,制定精细化排产计划。明确钢网制作、物料采购、贴片焊接、检测包装等各环节的起止时间与责任节点,同步录入生产管理系统,实现全流程可视化追踪。

三、物料采购与检验:构建可靠供应链防线

物料质量是PCBA品质的核心根基,1943科技依托成熟的供应链体系与严格的检验标准,实现"正品保障、按需供应":

(一)规模化采购优势

凭借全年海量采购需求,与原厂及授权代理商建立长期战略合作,可获取极具竞争力的批量采购价格,相比客户自行小批量采购,成本可降低15%-30%。同时建立热门元器件常备库存机制,涵盖常用芯片、电阻电容、接插件等,有效缩短备料周期,紧急订单可实现当日锁料。

(二)全流程质检管控

物料到厂后,IQC(来料检验)团队采用"双重核验+设备检测"模式,杜绝假货、翻新件及不合格品流入生产线:

- 资质核查:逐一核对物料原厂标签、代理出货单、批次溯源码,确保来源可追溯;

- 外观检测:通过高倍显微镜检查元器件引脚是否变形、封装是否完好、标识是否清晰;

- 性能测试:利用X-ray检测仪、LCR表、阻抗测试仪等专业设备,检测元器件电参数、焊接性能及内部结构完整性,关键芯片需进行功能抽样测试。

检验合格的物料录入库存管理系统,采用防静电料架、恒温恒湿库房存储,严格执行先进先出原则,确保物料存储状态稳定。

四、核心生产:自动化工艺保障精密制造

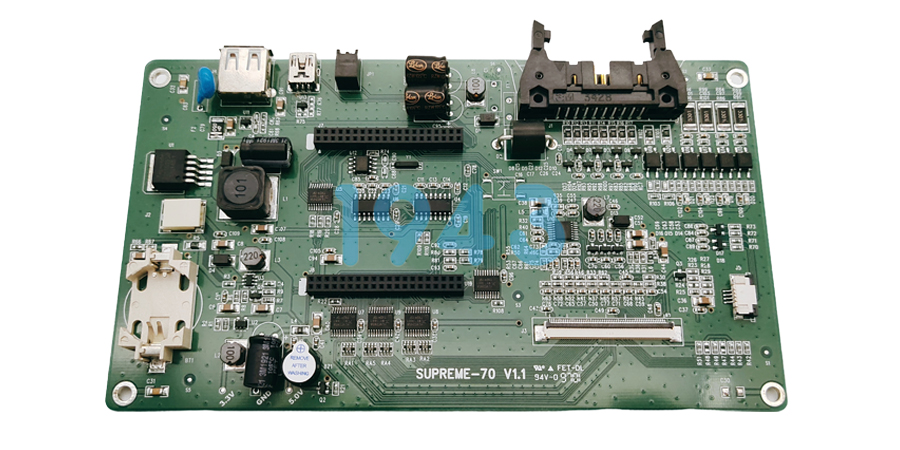

SMT贴片与DIP插件是PCBA生产的核心环节,1943科技采用全自动化生产线与标准化工艺,实现高精度、高效率制造:

(一)SMT贴片加工

- 锡膏印刷:根据PCB设计参数定制激光钢网,采用全自动印刷机精准涂覆锡膏,配备SPI(焊膏检测)设备实时检测锡膏厚度与均匀性,误差控制在±0.02mm以内,避免因锡膏问题导致虚焊、连锡缺陷;

- 高速贴装:采用多台高速贴片机协同作业,贴装速度可达0.02秒/颗,支持0201微型元件至BGA、QFP等精密元件贴装,定位精度高达±0.05mm,满足各类高难度贴装需求;

- 回流焊接:通过十温区回流焊炉模拟理想温度曲线,精准控制预热、保温、回流、冷却各阶段的温度与时间,部分高端需求可开启氮气保护焊接,减少焊点氧化,确保焊点饱满牢固。

(二)DIP插件加工

针对插装元件,采用"手工插件+波峰焊接"的高效模式:先由熟练技工完成插件作业,再通过波峰焊设备实现批量焊接,特殊敏感元件(如电解电容)采用后焊工艺单独处理。焊接完成后,通过AOI(自动光学检测)设备全面扫描,快速排查少件、偏移、连锡等外观缺陷,检测精度达99.9%以上。

五、全面检测:多维度验证产品可靠性

为确保交付产品"零缺陷",1943科技建立"分层检测+模拟工况"的全链条质检体系,覆盖从工艺缺陷到功能性能的全方位验证:

- ICT测试:通过在线测试工装连接PCB测试点,快速检测电路通断、元器件焊接质量及参数一致性,排查虚焊、断路、错件等隐性问题;

- FCT测试:搭建定制化功能测试平台,模拟产品实际工作环境,对PCBA的电压、电流、信号传输等功能参数进行全面验证,确保符合设计要求;

- 特殊测试(可选):针对工业、医疗等高端领域产品,可提供高低温循环测试、振动测试、盐雾测试等环境适应性测试;

- 人工复检:对检测合格的产品进行人工抽样复检,重点检查外观整洁度、焊点光泽度及测试痕迹,确保细节完美。

检测发现的不良品立即转入返修区,由专业技工进行精准修复,修复后需重新通过全流程检测,确保每一块PCBA均符合质量标准。

六、包装交付与售后:闭环服务提升体验

(一)定制化包装

根据PCBA尺寸、运输距离及客户需求,采用多层防护包装方案:内层使用防静电袋密封,中层配备气泡膜或吸塑托盘缓冲防震,外层采用硬质纸箱加固,箱内放置湿度指示卡与防静电警告标识,确保运输过程中不受静电、震动、潮湿影响。

(二)灵活交付

支持空运、陆运、海运等多种运输方式,与多家物流服务商合作,可根据交付周期需求选择最优方案。发货后同步提供物流单号与实时追踪链接,确保客户随时掌握货物动态。

(三)完善售后

1943科技承诺提供6个月质量保障期,期间若出现非人为因素导致的质量问题,可享受免费返修服务。建立专属售后对接机制,技术工程师24小时响应咨询,1小时内给出问题解决方案,同时提供物料溯源报告、测试数据等全套文档,为客户后续产品组装与维护提供支持。

选择1943科技PCBA包工包料服务的核心价值

- 降本增效:省去物料采购、库存管理、设备投入等环节,综合成本降低20%-40%,生产周期缩短30%以上;

- 品质保障:从设计优化到成品检测,18道质控节点层层把关,出货合格率稳定在99.8%以上;

- 专注核心:将生产环节全托管,让客户聚焦研发创新与市场拓展,提升核心竞争力;

- 风险兜底:承担物料涨价、品质缺陷、交期延误等风险,通过专业服务化解生产痛点。

从设计评估到售后支持,1943科技以标准化流程、专业化能力、规模化优势,为电子制造企业提供省心、高效、可靠的PCBA包工包料解决方案。无论小批量打样还是大批量生产,我们都能精准匹配需求,助力产品快速落地市场。

2024-04-26

2024-04-26