——助力客户高效解决生产痛点,提升产品可靠性

在SMT贴片加工与PCBA组装领域,售后问题的快速响应与专业处理是衡量合作方技术实力与服务品质的核心指标。作为深圳专业SMT贴片加工的1943科技,我们深知:高效的故障处理流程不仅能降低客户生产成本,更能通过技术沉淀建立长期信任。我们分享深圳PCBA加工中常见的三类售后问题,梳理标准化处理流程,为行业伙伴提供可复用的解决方案。

一、常见故障类型与成因分析

1. 焊接缺陷类问题

典型表现包括虚焊、冷焊、焊点桥接等,多由锡膏印刷不均、贴片压力偏差、回流焊温度曲线异常引发。温度爬升速率过快易导致“爆米花效应”,而冷却段温度骤降可能引发焊点脆化。此类问题需通过X-RAY检测、AOI光学检测结合工艺参数调优解决。

2. 元件功能性失效

电阻漂移、电容击穿、IC芯片虚焊等故障常源于元件存储环境不当(如湿度超标)、贴装精度误差或静电防护缺失。高精度贴片要求±0.05mm的XY轴精度,若设备校准失效,可能导致0402封装元件偏移引发开路。

3. 电路设计隐患

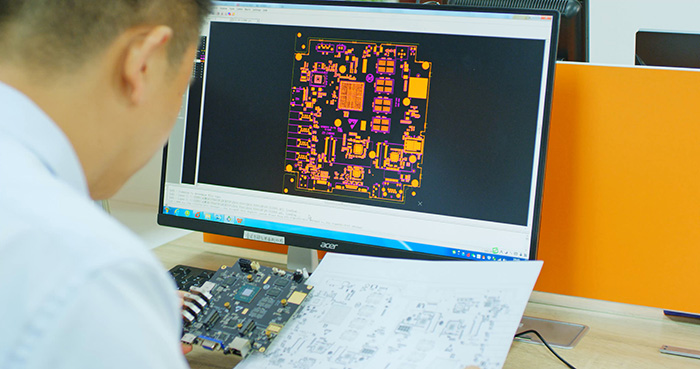

布局不合理导致的信号串扰、电源平面分割错误、散热路径阻塞等问题,往往在批量生产或长期运行中暴露。此类问题需结合DFM(可制造性设计)分析,通过Gerber文件审查与仿真测试提前规避。

二、标准化处理流程:四步闭环管理

Step 1:问题快速响应与分级

设立24小时专属售后通道,接到客户反馈后1小时内启动分级评估。根据故障影响范围(单批/多批)、紧急程度(停线/可延后处理)划分优先级,确保高风险问题4小时内到场排查。

Step 2:多维度故障定位

采用“三现主义”(现场、现物、现实)原则,通过以下手段交叉验证:

- 数据追溯:调取生产批次对应的SPI锡膏检测数据、AOI检测报告、炉温测试曲线;

- 物理分析:使用金相显微镜观察焊点微观结构,通过飞针测试定位开短路点;

- 仿真验证:对设计缺陷类问题,利用EDA工具进行信号完整性仿真,复现问题场景。

Step 3:根源分析与解决方案

针对不同故障类型制定针对性方案:

- 焊接问题:调整印刷机刮刀压力、优化回流焊温度曲线,必要时更换锡膏配方;

- 元件失效:追溯供应商来料批次,加强IQC来料检测流程,增补ESD防护措施;

- 设计缺陷:提供DFM优化建议,协助客户调整布局或增加阻抗控制环。

Step 4:闭环验证与预防

解决方案实施后,通过首件检验(FPY)、批量抽样测试(CPK≥1.33)验证效果。同步更新《工艺指导手册》,将典型案例纳入内部培训库,形成“问题-解决-预防”的良性循环。

三、预防性措施:从被动响应到主动防御

1. 强化过程管控

推行全流程CPK监控,关键工序(如印刷、贴装、回流焊)设置在线SPC控制点,实时预警工艺波动。锡膏印刷厚度控制在±8%公差内,贴片机吸嘴压力定期校准至±0.01N。

2. 构建技术知识库

沉淀历史故障案例与解决方案,形成标准化作业指导书(SOP)。通过月度技术复盘会,分析TOP3高频问题,推动设计规范与工艺标准的持续迭代。

3. 客户协同设计

在NPI(新产品导入)阶段前置DFM评审,提前识别布局密度、热设计、可测试性等潜在风险。对高密度封装产品,建议采用0201元件专用钢网设计,避免锡珠残留引发的短路风险。

结语

深圳PCBA加工行业的竞争,本质是技术沉淀与服务效率的竞争。通过标准化故障处理流程与预防性技术管理,1943科技始终以“0故障交付”为目标,助力客户实现从样品到量产的无缝衔接。我们坚信:专业的售后支持不是成本,而是客户长期合作的信任基础。我们将持续优化故障处理体系,为行业伙伴提供更可靠、更高效的PCBA加工解决方案。

——1943科技,以技术为本,以服务为翼,与您共筑电子制造新未来。

2024-04-26

2024-04-26