一、BGA虚焊为何成为退货“重灾区”?

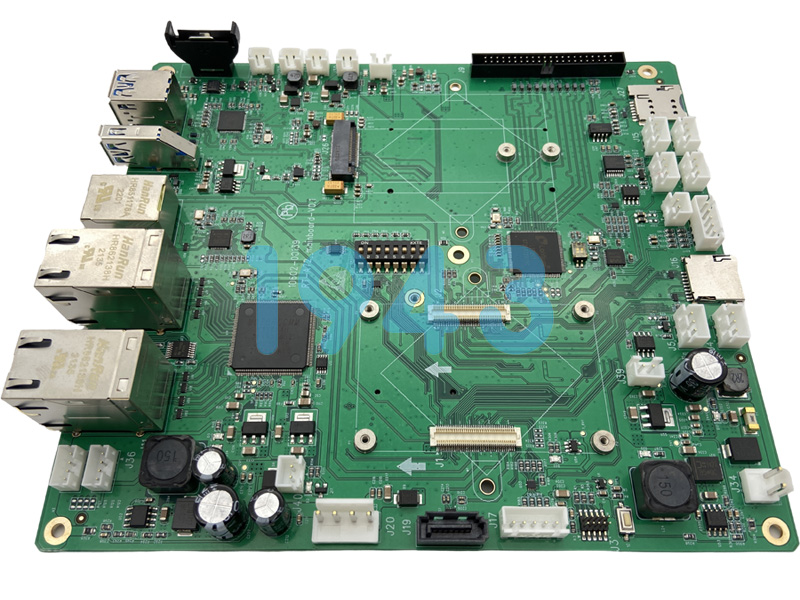

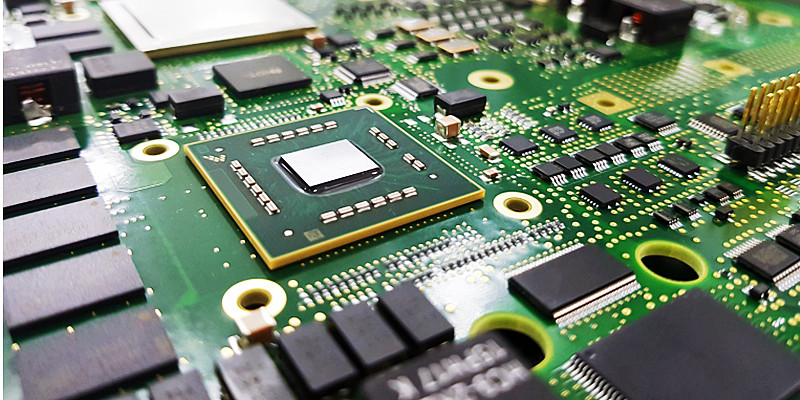

在SMT贴片加工中,BGA(Ball Grid Array)封装因其高密度、高性能被广泛使用,但其焊点隐藏在芯片底部,肉眼无法直接观察,一旦出现虚焊,极易导致:

-

功能测试不稳定(时好时坏)

-

客户整机调试失败

-

批量退货、返工、赔偿

据统计,超过60%的PCBA退货与BGA虚焊相关,而虚焊问题往往在出货前的功能测试中难以100%暴露,直到客户上电调试才显现。

二、BGA虚焊常见原因(源头控制是关键)

| 问题环节 | 常见原因 | 解决建议 |

|---|---|---|

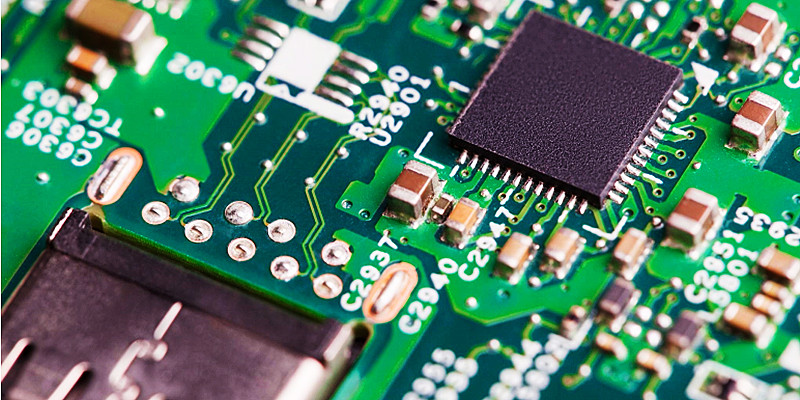

| 钢网设计 | 开孔过大/过小,焊膏量不均 | 使用阶梯钢网,3D SPI检测厚度偏差<±5% |

| 焊膏印刷 | 焊膏刮蹭、偏移、量少 | 全自动印刷机+闭环压力控制 |

| 贴片精度 | BGA偏移>0.05mm,球未对准焊盘 | 高精度贴片机,视觉系统校准 |

| 回流焊曲线 | 预热过快、峰值温度不足 | 采用“缓慢升温+充分保温+精准回流”策略 |

| PCB/元件氧化 | 焊盘发黑、元件球氧化 | 来料检验+烘板+激光清洗 |

三、PCBA退货后,我们如何处理BGA虚焊?

✅ 标准返修流程

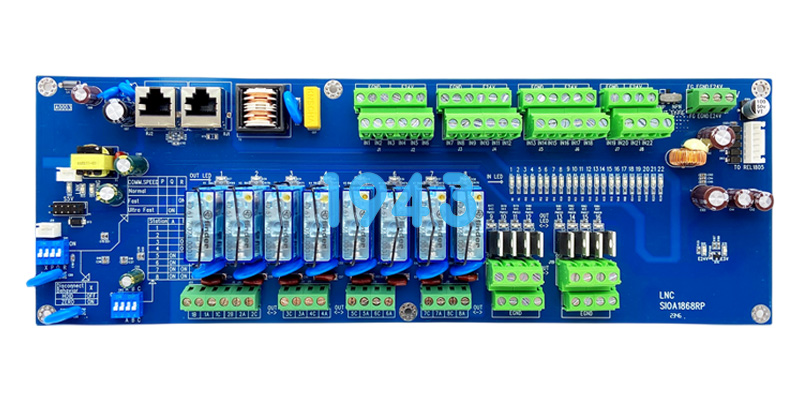

Step 1:X-Ray检测定位缺陷

-

使用3D X-Ray CT扫描,生成BGA焊点层析图像

-

检测内容:

-

虚焊、冷焊、桥连、空洞率>25%

-

焊球偏移、裂纹、缺球

-

Step 2:BGA拆桥与重植

-

热风枪精准加热(峰值<240℃),无损拆下BGA

-

清除残锡,使用激光清洗焊盘

-

重新植球(可选),或更换新器件

Step 3:重贴与回流

-

精准对位(视觉对位系统)

-

重新印刷焊膏(局部印刷或点胶)

-

回流焊曲线复测,确保无二次缺陷

Step 4:二次X-Ray验证

-

100%复检,确认无虚焊、空洞率<20%

-

配合AOI+功能测试,确保出货零缺陷

四、X-Ray检测标准全解析

| 检测项目 | 判定标准 | 备注 |

|---|---|---|

| 虚焊/冷焊 | 焊球与焊盘未形成良好润湿角 | 润湿角>90°即判定虚焊 |

| 空洞率 | ≤25%(单球) | 汽车/医疗类≤15% |

| 桥连 | 相邻焊球间无焊料连接 | 发现即判NG |

| 焊球偏移 | 偏移量≤20%焊盘直径 | 超差需返修 |

| 缺球/掉球 | 不允许 | 发现即判NG |

五、如何防止BGA虚焊再次发生?

? 工厂端:工艺前置+过程管控

-

DFM评审:提前识别焊盘设计风险

-

SPI+AOI+X-Ray全检闭环

-

MES系统追溯:每块板子200+工艺参数可溯源

? 客户端:来料与 design 建议

-

提供BGA器件原厂包装,避免氧化

-

PCB焊盘设计遵循IPC-7351标准

-

避免通孔焊盘、阻焊开窗异常

六、客户常见问题FAQ

| 客户问题 | 我们答复 |

|---|---|

| “客户退货了,但我们不确定是不是BGA问题?” | 免费X-Ray检测,30分钟出报告 |

| “BGA返修后会不会影响可靠性?” | 我们采用无铅低温返修工艺,并通过温度循环验证 |

| “能否提供X-Ray报告给客户?” | 每批次附X-Ray图像+空洞率数据,支持PDF/JPG格式 |

1943科技 | 让BGA虚焊不再成为您的客户流失理由

我们不只是SMT贴片加工厂,更是您质量背后的“隐形工程师”。

2024-04-26

2024-04-26