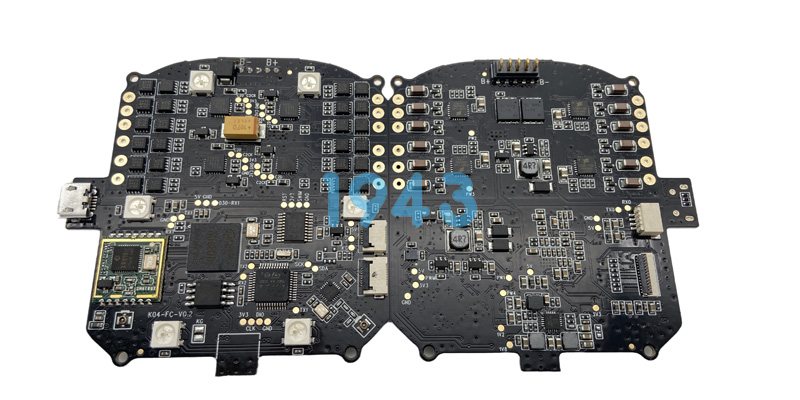

SMT贴片加工正面临前所未有的挑战——元件尺寸不断缩小、封装形式日趋复杂,尤其是0201等微型元件,以及QFN(Quad Flat No-leads)、BGA(Ball Grid Array)等高密度封装器件的广泛应用,对贴装精度、工艺控制和设备稳定性提出了极高要求。作为深圳SMT领域的专业服务商,1943科技凭借多年技术积累与工艺优化,构建了一套针对复杂封装元件的专业贴装解决方案,助力客户实现“复杂封装贴装无忧”。

一、微型元件贴装:精度与稳定性的双重保障

随着可穿戴设备、物联网终端及高集成度模块的普及,0201等微型元件已成为主流。这类元件体积微小、重量轻、易受静电和气流干扰,对贴片机的视觉识别系统、吸嘴精度、供料稳定性及回流焊接控制均构成严峻考验。

1943科技采用高分辨率多角度视觉识别系统,确保在高速贴装过程中对微型元件实现亚微米级精准识别与对位。同时,我们优化了供料器结构与真空吸附参数,有效避免元件偏移、立碑、空贴等常见缺陷,良品率稳定控制在99.7%以上。

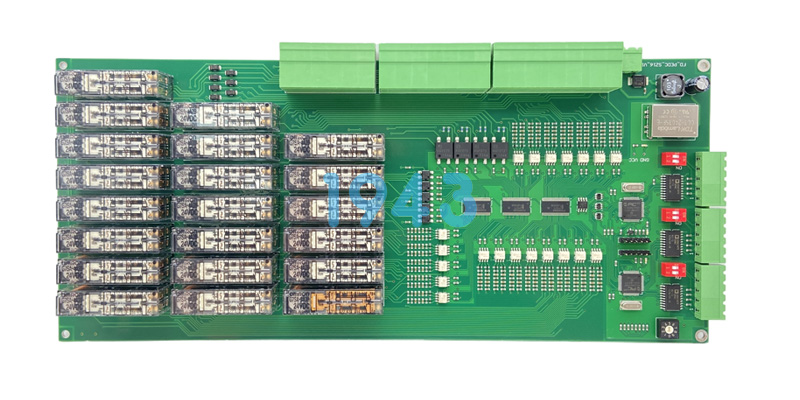

二、QFN封装贴装:解决底部焊盘虚焊难题

QFN封装因其优异的散热性与电气性能被广泛应用于电源管理、射频模块等领域,但其底部裸露焊盘(Exposed Pad)在回流焊接过程中极易因锡膏塌陷不足或排气不畅导致虚焊、空洞率高等问题。

1943科技通过以下三大核心工艺应对QFN贴装挑战:

- 精准钢网开孔设计:采用阶梯钢网或局部加厚工艺,确保中心焊盘锡膏量充足且分布均匀;

- 回流焊接控制:采用12温区无铅回流焊,有效降低氧化,提升焊点润湿性;

- X-ray空洞率检测:100%对QFN焊点进行X-ray检测,确保空洞率控制在行业标准(通常≤25%)以内。

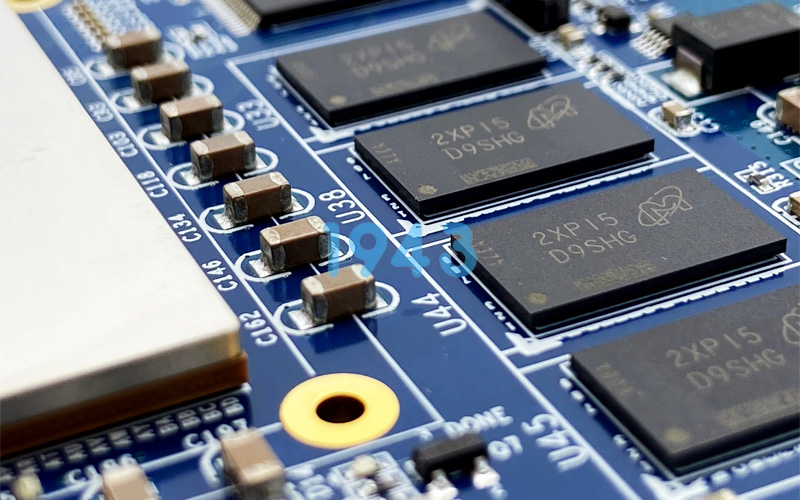

三、BGA封装贴装:从贴装到返修的全流程闭环

BGA封装引脚隐藏于底部,一旦出现偏移、桥接或冷焊,返修难度大、成本高。1943科技建立了覆盖“贴装—回流—检测—返修”的全流程BGA处理体系:

- 高精度贴装平台:定位精度达±0.03mm,确保BGA球与焊盘精准对齐;

- 热风回流曲线优化:针对不同BGA尺寸与层数,定制多段温控曲线,避免热应力导致的翘曲;

- AOI+AXI双重检测:自动光学检测(AOI)结合X射线检测(X-Ray),实现焊球共面性、桥接、缺球等缺陷的无死角识别;

- 专业返修工作站:配备红外+热风复合加热系统,支持0.3mm间距以下微间距BGA的精准返修。

四、工艺+设备+人员:三位一体打造可靠交付能力

1943科技深知,复杂封装的成功贴装不仅依赖先进设备,更需工艺、设备与人员的高度协同。我们持续投入高精度贴片机、印刷机、12温区回流炉及SPI-AOI-X-Ray检测设备,并建立标准化SOP作业流程。同时,技术团队均具备10年以上复杂板卡实战经验,可快速响应客户在DFM(可制造性设计)、钢网设计、工艺验证等环节的技术需求。

结语:让复杂封装,变得简单可靠

在高密度、微型化、多功能化的电子制造趋势下,1943科技始终以“复杂封装贴装无忧”为目标,不断打磨工艺细节、升级技术能力,为客户提供从工程支持到批量交付的一站式SMT贴片服务。无论您的产品涉及超微型元件、QFN散热封装,还是高密度BGA阵列,1943科技都能为您提供稳定、高效、可靠的贴装解决方案。

选择1943科技,让复杂封装不再成为量产瓶颈。

2024-04-26

2024-04-26