作为PCBA加工行业的关键工艺,双面混装DIP技术结合了表面贴装(SMT)和插件封装(DIP)的优点,却也带来了独特的挑战。这种工艺在高密度、多功能电子设备中应用广泛,但其复杂的工艺流程要求制造商必须精准控制每个环节。

01 双面混装DIP工艺概述

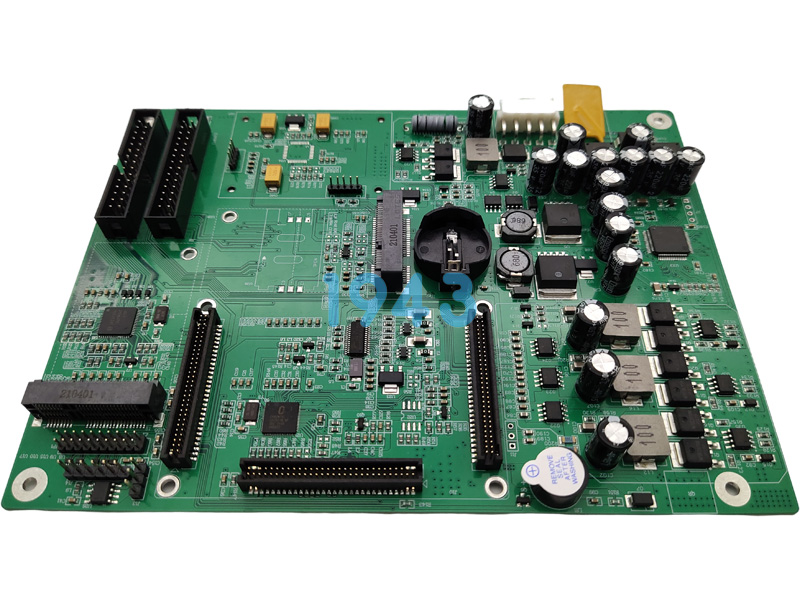

双面混装DIP工艺是一种复合型电子组装技术,它通过在PCB板两面分别部署SMT元件和DIP元件,实现空间优化和功能最大化。

在这种工艺中,通常PCB的A面布置IC等主要元器件,B面贴装片式元器件,充分利用了PCB板的三维空间,显著减小了板面积。

与单一工艺相比,双面混装结合了SMT的高密度性和DIP插件在功率器件、连接器方面的可靠性优势。

尤其适用于智能家居控制器、工业控制板、电源模块等复杂电子产品,通过工艺互补可实现15%以上的布局空间优化。

02 DIP器件组装设计阶段难点与对策

DIP工艺的质量问题大多源于设计阶段的不合理选择。PCB封装设计的精确性直接决定了后续生产的良品率。

孔径与引脚匹配问题

-

难点:PCB封装孔与器件引脚尺寸不匹配是常见问题。孔径过大导致器件松动、上锡不足甚至空焊;孔径过小则器件无法插入,特别是对于多层板,扩孔补救会导致孔无铜而报废。

-

对策:

-

严格按照器件规格书绘制封装,考虑PCB板制造过程中的公差范围(通常为±0.075mm)。

-

建立封装设计规范库,确保常用器件封装设计的准确性。

-

实施DFM(可制造性设计)检查,在生产前识别并解决设计缺陷。

-

引脚间距问题

-

难点:PCB封装引脚孔距与器件实际孔距不符会导致器件无法插入,而孔距过近则在波峰焊时容易造成连锡短路。

-

对策:

-

设计阶段严格验证器件实物与封装的匹配度。

-

对于高密度布局,增加焊盘间距至安全范围,降低短路风险。

-

使用专业DFM软件进行组装分析,提前发现引脚间距设计缺陷。

-

03 焊接工艺中的难点与对策

焊接环节是双面混装DIP工艺中问题多发的阶段,需要精准控制多个参数。

波峰焊质量隐患

-

难点:DIP插件完成后,波峰焊过程中容易出现空焊、连焊、锡尖和气孔等缺陷。特别是当接插件引脚周边5mm内有较高的SMT器件时,会形成阴影效应,导致焊锡无法充分接触焊盘。

-

对策:

-

优化波峰焊参数:锡槽温度控制在245±3℃,焊接时间精确控制在2.8-3.2秒。

-

调整运输带角度(4-7°)以改善第二波脱离时去除短路的能力。

-

对于镀镍器件,可适当增加助焊剂剂量,改善上锡性能。

-

热管理与温度曲线控制

-

难点:双面混装板需要经过多次加热过程(回流焊、波峰焊),容易导致PCB局部过热或热应力损伤。

-

对策:

-

合理规划工艺流程,尽量减少板卡受热次数。

-

对于双面混装中SMD元件较多、THT元件很少的情况,建议采用手工焊替代波峰焊。

-

优化预热温度,使助焊剂中的溶剂充分挥发,减少热冲击。

-

04 器件布局与间距控制的挑战

PCB上器件布局的合理性对SMT和DIP工艺均有显著影响。

布局紧凑性问题

-

难点:器件布局过于紧凑时,相邻器件间距过小会导致贴片机误判或无法准确拾放元件。对于DIP工艺,插件孔间距过小或与其他器件位置冲突,可能导致插件过程中引脚弯曲、折断。

-

对策:

-

制定科学的器件布局规范,确保元件间安全距离。

-

高发热器件分散布局,避免局部温度过高影响器件性能和使用寿命。

-

在PCB设计阶段考虑物料配送和生产操作的便利性,提升整体生产效率。

-

元件兼容性布局

-

难点:DIP器件通常包括继电器、端子台、大容量电解电容等较大型元件,与周边SMT元件的干涉风险较高。

-

对策:

-

在设计初期区分DIP与SMT区域,确保大尺寸插件元件有足够的操作空间。

-

对于12mm以上高度元件,预留专用布局区域,确保插件和焊接工具可达性。

-

采用治具设计,在过回流焊和波峰焊时保护高大元件。

-

05 质量控制与检测的难点

双面混装板的质量控制面临独特挑战,需要多维度检测策略。

检测盲点问题

-

难点:DIP工艺的异常问题主要体现在元件面和焊接面。元件面常见错件、漏件、反向和浮高等不良;焊接面则容易出现空焊、连焊、锡尖和气孔等。由于元件高度差异和布局密度,一些缺陷在传统检测中容易被遮挡。

-

对策:

-

建立三级质量检测体系:插件前核对物料与SOP,插件中员工自检与互检,焊接后借助AOI系统进行全方位检测。

-

对于浮高现象,分析器件和PCB开孔尺寸是否符合图纸要求,必要时在夹具或器件上增加压块。

-

制定严格的焊点验收标准,确保双面混装板的连接可靠性。

-

标准化作业流程

-

难点:DIP插件作业依赖人工操作时,一致性难以保证,错误率相对较高。

-

对策:

-

实施双人互检机制降低误插率,结合防错位夹具设计。

-

建立完整的静电防护体系,确保EPA区域静电电位<50V。

-

自动化后段处理,包括自动剪脚机(控制残留长度0.8-1.2mm)和三防涂覆工艺。

-

06 高效生产与成本控制的平衡

双面混装DIP工艺需要在质量、效率与成本之间找到平衡点。

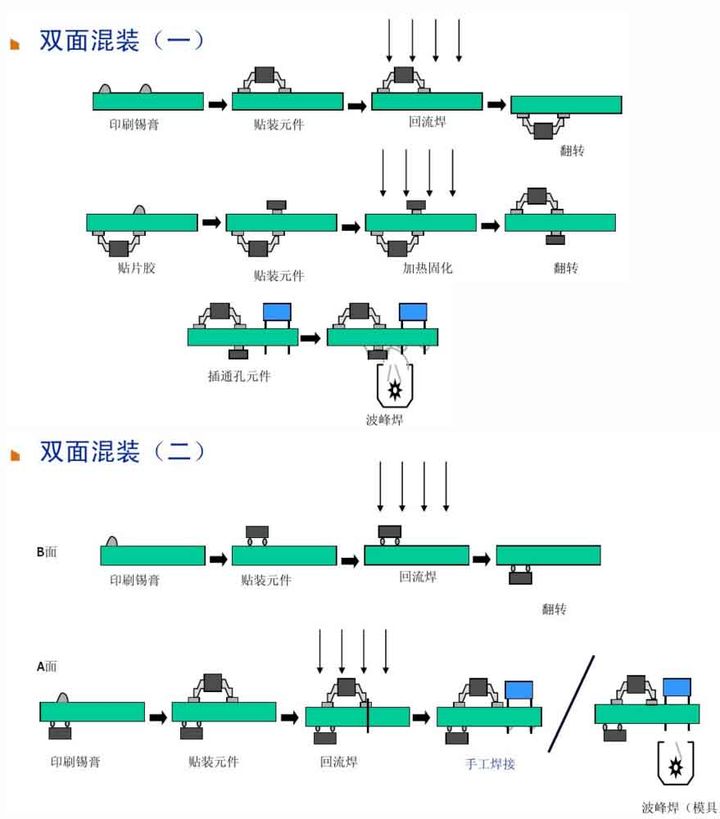

工艺路线优化

-

难点:双面混装PCBA组装涉及三次加热,效率较低,且使用红胶工艺波峰焊焊接合格率较低。

-

对策:

-

根据元件种类和数量选择最优工艺路线:当THT元件很少时,建议采用手工焊;THT元件较多时,则采用波峰焊。

-

优化生产线平衡,减少工序间等待时间。

-

对员工进行跨工序培训,提升生产线灵活应对能力。

-

治具与设备优化

-

难点:双面混装板过回流焊和波峰焊需要使用治具,增加了准备时间和成本。

-

对策:

-

投资高性能波峰焊设备,配备动态温度控制系统。

-

标准化治具设计,提高治具复用率。

-

定期保养设备,特别是波峰焊机的喷雾系统和预热系统,确保工艺稳定性。

-

双面混装DIP工艺的优化是持续的过程。通过完善设计规范、优化焊接参数、加强人员培训和实施全过程质量控制,制造企业可以逐步提升良品率,降低生产成本。

随着电子设备向高性能、高密度发展,双面混装DIP工艺将继续发挥不可替代的作用,只有掌握其核心技术难点并实施相应对策,PCBA加工企业才能在激烈竞争中保持优势。

欢迎需要专业PCBA加工服务的企业联系我们,我们将为您提供一站式解决方案,确保双面混装DIP工艺的产品质量和可靠性。

2024-04-26

2024-04-26