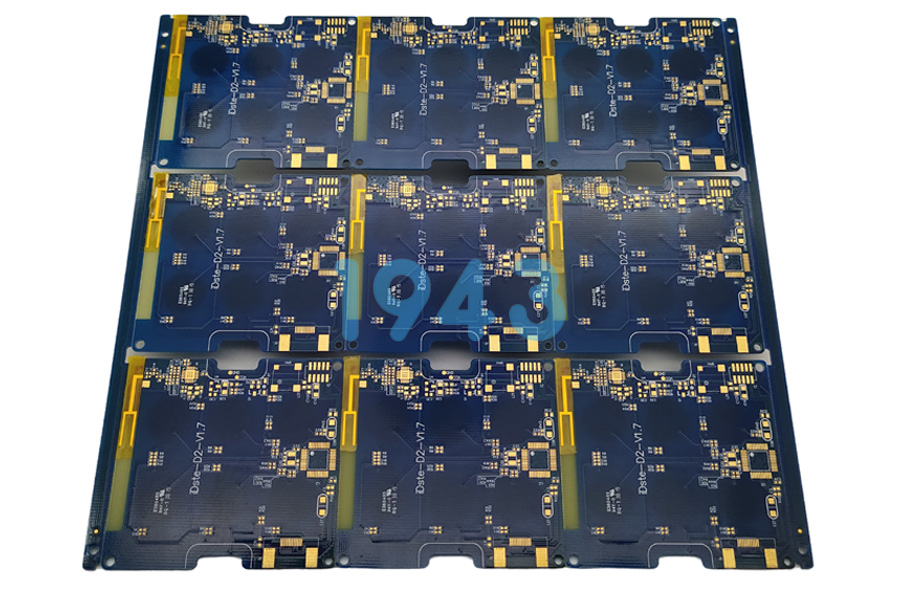

当前高频板的应用越来越广泛,如通信设备、雷达系统等。而在高频板的生产过程中,SMT(表面贴装技术)贴片是一个关键环节。如果在高频板SMT贴片过程中不注意一些关键点,可能会导致信号损耗增加,影响整个系统的性能。以下是三个在高频板SMT贴片过程中必须注意的要点。

一、材料选择与处理

-

基板材料:高频板的基板材料对信号损耗有重要影响。应选择具有低介电损耗因数、低介电常数且在高频下性能稳定且导热系数≥1.0W/m·K的基板材料,这样可以有效减少高频信号的传输损耗。比如PTFE(聚四氟乙烯)材料就具有优异的高频性能,适用于高频板制作。

-

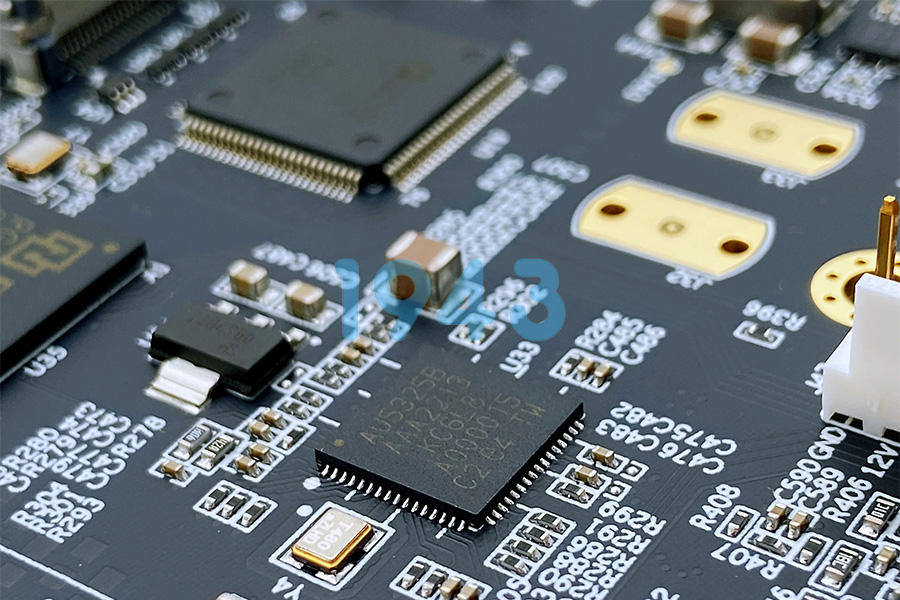

元器件选型:所选用的元器件要适应高频环境。高频元器件应具备良好的高频特性,如低插入损耗、高隔离度等,同时体积也应尽量小,以减少对信号传输的干扰,避免信号的反射和散射。

-

焊膏与助焊剂:选择适合高频焊接的焊膏和助焊剂,焊膏的金属含量、颗粒度大小等都会影响焊接质量,进而影响信号传输。一般来说,金属含量在88%-92%之间的焊膏能够提供较好的焊接效果,而且在使用前要进行充分搅拌,使其性能均匀一致。

二、电路板设计与布局

-

布局规划:在高频板SMT贴片前,合理规划元器件布局至关重要。将高频元件尽量集中放置,同时保持足够的间距,避免不同信号线之间的串扰,信号线的间距至少应为信号线宽度的两倍。对于敏感元件,如放大器、滤波器等,要远离干扰源,并进行有效的屏蔽,以减少外界干扰对其的影响。

-

布线策略:高频信号的传输路径要尽量短而直,以减少信号的反射和衰减,过孔的使用要合理规划,过多的过孔会增加信号的损耗。布线时应遵循3W原则,即信号线间距应不小于3倍信号线宽度,以降低串扰。

-

屏蔽与接地设计:良好的屏蔽和接地可以有效降低高频信号的辐射和干扰。采用多点接地的方式,确保信号回流通畅,减少地线阻抗引起的信号损耗。同时,对于一些关键的高频电路部分,可使用金属屏蔽罩等进行屏蔽保护。

三、贴片工艺与质量控制

-

静电防护:在SMT贴片过程中,静电可能会对高频元器件造成损害,导致性能下降或失效,所有操作人员都必须佩戴静电环,且静电环要经过检验合格,确保与手腕皮肤接触良好并可靠接地。

-

贴片精度:保证贴片精度是确保高频板性能的基础,贴片机的精度要满足生产要求,定期对贴片机进行维护和校准,确保元器件能够准确地贴装在预定位置,避免因位置偏差导致的信号传输问题。

-

回流焊工艺:回流焊的温度曲线设置要合理,不同的元器件和材料有不同的焊接温度要求,温度过高或过低都可能影响焊接质量,产生虚焊、短路等问题,导致信号损耗增加。采用氮气保护等手段,可有效减少氧化,提高焊接质量。

-

质量检测:在SMT贴片完成后,要进行严格的质量检测,包括外观检查、功能测试、信号完整性测试等,及时发现并修复潜在的问题,确保高频板的性能符合要求。如使用AOI(自动光学检测)设备检测焊点质量,X-RAY检测设备检查内部焊接情况等。

在高频板SMT贴片过程中,我们始终要将细节放在首位,因为这些细节往往决定了信号的传输质量。每一个环节都要做到精益求精,只有在材料选择、电路板设计、贴片工艺等多方面都严格把控,才能有效降低信号损耗,提高高频板的性能和可靠性,满足现代电子设备对高频信号传输的高要求。

2024-04-26

2024-04-26