如何快速、稳定、低成本地将新产品从设计图纸转化为可量产的PCBA成品,已成为硬件企业抢占市场先机的关键。作为连接研发与制造的核心步骤,新产品导入(New Product Introduction, NPI) 流程的质量与效率,直接决定了产品上市速度、量产良率及整体成本控制水平。

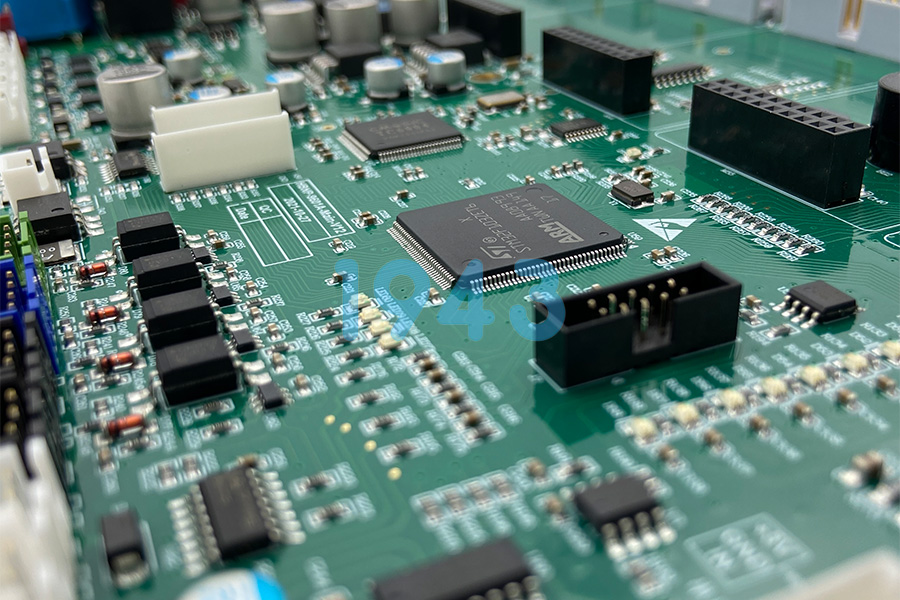

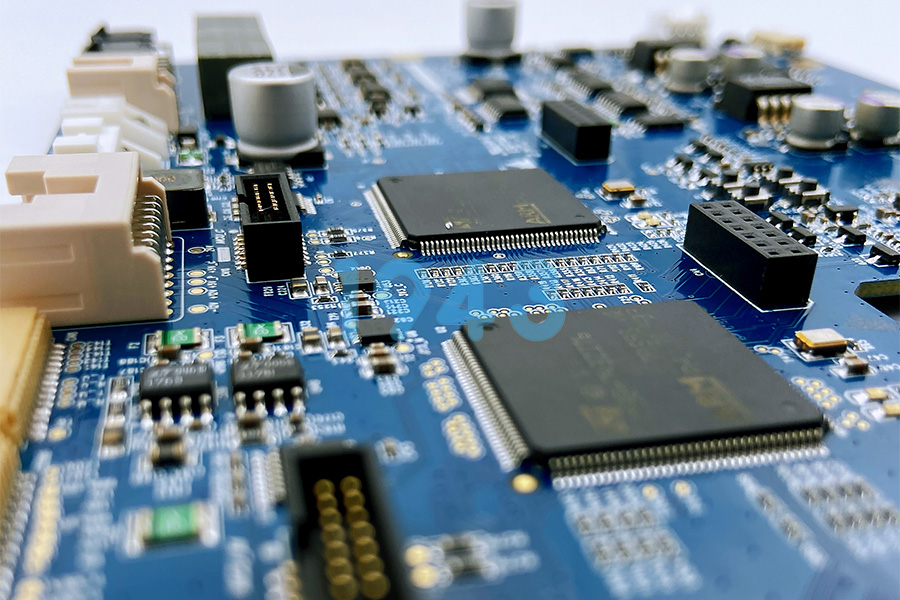

1943科技将分享PCBA加工中从样品试制到批量生产的完整NPI流程,详解各阶段的核心管控要点,帮助客户高效规避风险、提升一次性量产成功率。

一、什么是PCBA新产品导入(NPI)?为什么它至关重要?

NPI并非简单的“打样+生产”,而是一套覆盖设计验证、工艺适配、物料协同、试产验证与量产移交的系统性工程流程。其核心目标是:

- 验证产品设计的可制造性(DFM);

- 识别并解决潜在工艺与供应链风险;

- 建立稳定、可复制的量产工艺参数;

- 缩短从原型到批量交付的周期。

据统计,超过60%的量产问题源于NPI阶段未被充分验证。因此,一个结构化、专业化的NPI流程,是保障产品“一次做对”的关键。

二、PCBA新产品导入全流程六大核心阶段

阶段1:资料接收与工程评审(Engineering Review)

客户提交资料通常包括:

- Gerber文件(含层叠结构)

- BOM清单(含规格、封装、替代料建议)

- 坐标文件(Pick & Place)

- 工艺要求(如无铅、清洗、测试标准等)

关键动作:

- DFM(可制造性设计)分析:检查焊盘设计、丝印避让、钢网开口合理性、元件间距等;

- 工艺可行性评估:确认是否支持0201、BGA、异形元件等特殊封装;

- 物料风险识别:标注长交期、停产、高仿冒风险器件,提供替代建议。

此阶段输出《工程评审报告》,明确工艺难点与改进建议,避免“带病投产”。

阶段2:物料准备与供应链协同

- 代料模式支持:提供全包料、部分包料或纯加工服务;

- BOM配单优化:基于原厂渠道资源,优化采购成本,规避呆滞风险;

- 来料检验(IQC):对客户提供物料进行数量核对、封装确认、极性标识检查,防止错料上线。

特别提醒:高频、车规、医疗类项目需额外验证物料批次一致性与认证文件。

阶段3:样品试制(Prototype Build)

样品阶段目标是验证“能否做出来”,而非追求效率。

核心控制点:

- 钢网定制:采用激光切割,确保锡膏印刷精度;

- 首件确认(FAI):贴片前进行坐标、极性、物料100%核对;

- 工艺参数调试:针对特殊元件设定贴装压力、回流曲线;

- 多重检测:SPI(锡膏检测)→ AOI(贴片后)→ X-Ray(隐藏焊点)→ 功能测试(FCT)。

样品交付时同步提供《试产问题清单》与《工艺参数建议书》,为小批量铺路。

阶段4:小批量试产(Pilot Run)

小批量(通常50–500片)用于验证“能否稳定做出来”。

重点任务:

- 工艺稳定性验证:连续3批次良率≥98%;

- 生产节拍测试:评估设备换线效率、人员熟练度;

- 测试覆盖率确认:完善ICT/FCT测试程序,确保缺陷拦截能力;

- 包装与物流模拟:验证防静电、防潮、运输可靠性。

此阶段是量产前的“压力测试”,也是客户内部认证(如EMC、安规)的重要依据。

阶段5:量产移交(Mass Production Handover)

当小批量数据达标后,正式进入量产移交:

- 固化工艺文件:包括钢网编号、回流曲线、AOI程序、测试夹具等;

- 建立追溯体系:每块板绑定工单号、物料批次、关键工序参数;

- 制定质量控制计划(QCP):明确巡检频次、抽检比例、关键控制点(CCP);

- 启动MES系统监控:实时采集设备状态、良率趋势、异常停机数据。

阶段6:持续优化与售后支持

量产并非终点,而是持续改进的起点:

- 定期进行CPK(过程能力指数)分析,监控工艺稳定性;

- 支持ECN(工程变更通知)快速响应;

- 提供失效分析(FA)、返修服务及技术培训;

- 协助客户优化BOM成本与供应链韧性。

三、高效NPI的三大成功要素

- 前端介入:越早参与设计评审,越能避免后期返工;

- 数据驱动:所有决策基于实测数据(如SPI厚度、AOI缺陷分布);

- 闭环管理:每个问题必须有根因分析、纠正措施与效果验证。

结语:让您的创新产品,从“能做”到“做得好、做得快、做得稳”

在1943科技,我们深知每一款新产品的背后,都是客户对技术、市场与时间的多重押注。因此,我们以专业NPI团队 + 柔性SMT产线 + 全流程检测体系为支撑,致力于将新产品导入周期缩短30%以上,一次性量产成功率提升至行业领先水平。

无论您处于概念验证、工程样机,还是即将量产阶段,欢迎联系我们的NPI工程师,获取项目评估与定制化导入方案,让您的PCBA项目从第一天起就走在正确的轨道上。

2024-04-26

2024-04-26