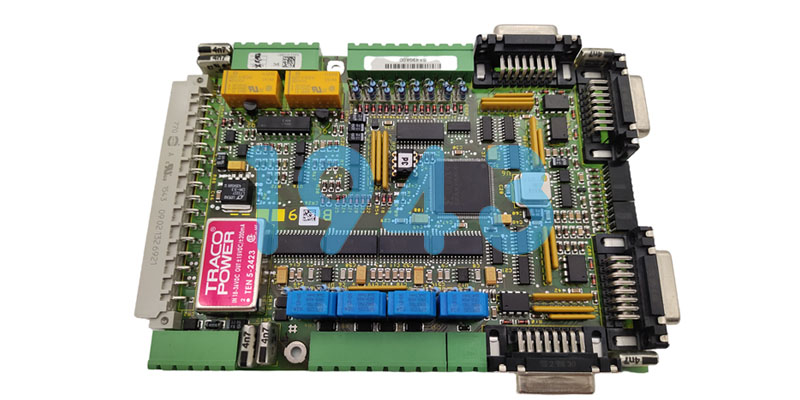

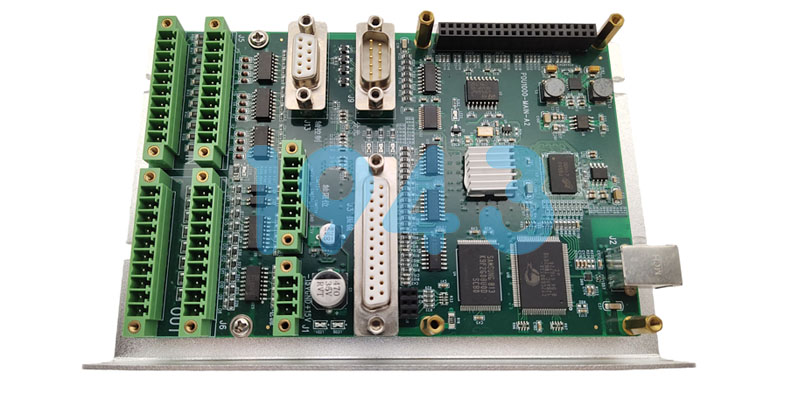

工控板卡的特殊性及环境挑战

工控板卡作为工业控制系统的核心部件,其运行环境通常比消费电子产品复杂得多。生产现场可能存在高温、高湿、强电磁干扰等极端条件,这就要求工控板卡必须具备卓越的稳定性和可靠性。 普通商业级板卡可能仅需满足0℃~70℃的工作温度范围,而工控板卡通常需要适应-40℃~85℃甚至更宽的温度范围,并且要抵抗振动、腐蚀、粉尘等恶劣因素影响。因此,工控板卡PCBA加工从材料选择到测试验证都有特殊要求。

材料选择的特殊要求

1. PCB基材选择

工控板卡的PCB基材选择远超普通商业级产品的标准。普通FR-4材料难以满足苛刻环境要求,因此需要选择高性能基材:

- 高Tg材料:选择玻璃化转变温度(Tg)≥170℃的FR-4材料,可显著降低高温环境下的层间剥离风险。高Tg材料在Z轴的热膨胀系数(CTE)可控制在2.5%以内,提高了在温度循环下的稳定性。

- 金属基板:对于功率器件和高温区域,采用铝基板或铜基板是更优选择,其导热系数可达1.0-2.0W/m·K,较普通FR-4提升5-10倍,能有效解决高热元件的散热问题。

- 特种复合材料:在极端环境下,可考虑使用聚酰亚胺基材的柔性电路板,通过动态弯曲吸收热应力,提升抗振动性能。

2. 元器件选型标准

工控板卡的元器件选型需遵循严格标准:

- 工业级温度范围:必须选择工作温度范围-40℃~125℃的工业级或汽车级元器件,其封装需满足相关的温度循环测试标准。

- 陶瓷封装器件:对光耦、晶振等敏感元件,优先采用金属-陶瓷封装,因其热膨胀系数匹配性优于塑料封装,能减少温度变化导致的应力。

- 耐候性电容:选择X7R/C0G介质的多层陶瓷电容,在-55℃~125℃范围内的容量漂移率可控制在<±15%,确保电源稳定性。

- 高可靠性连接器:工控板卡的连接器需具备防腐蚀、防振动松动特性,镀金厚度通常要求高于商业级别。

3. 焊料与辅料选择

焊接材料的选择直接影响焊点可靠性和长期稳定性:

- 无铅焊料:工控领域通常采用SAC305(锡银铜)等无铅焊料,熔点约217℃,但需注意其在低温下的脆性较传统锡铅焊料更高。

- 特种焊料:对于热敏感元件,可考虑Sn-Bi系低温焊料,熔点仅138℃,能减少回流焊过程中的热冲击。

- 纳米增强助焊剂:添加纳米颗粒的助焊剂可在焊点界面形成增强层,使焊点抗跌落性能显著提升。

- 三防漆材料:选择在-60℃仍保持柔韧性的硅酮三防漆,或采用派瑞林真空沉积工艺形成0.5-2μm的防护薄膜,有效抵御潮湿、盐雾等腐蚀因素。

特殊工艺流程与控制要点

1. SMT贴片工艺优化

- 锡膏印刷控制:针对细间距元器件,采用激光切割钢网,开口面积比控制在0.66以上,确保锡膏释放率>90%。印刷压力一般控制在0.1-0.15MPa,刮刀速度80-120mm/s,以减少低温下的锡膏坍塌。

- 贴装精度补偿:采用视觉对中系统的高精度贴片机,贴装精度需达到±25μm@3σ。对于BGA、QFN等阵列元件,需重点监控共面性(≤0.05mm)。在SMT程序中嵌入温度补偿模型,根据炉温曲线实时调整贴片坐标,补偿材料热胀冷缩带来的偏差。

- 回流焊曲线优化:设置6-8个温区,峰值温度控制在235-245℃,液相线以上时间(TAL)60-90秒,确保无铅焊料充分润湿。采用氮气保护,将氧含量控制在50ppm以下,可减少氧化膜形成,使焊点表面张力降低15-20%。

2. 插件与焊接工艺

- 选择性波峰焊:针对THT插件元器件,采用无铅锡膏配合氮气保护,减少高温氧化,使焊点空洞率控制在5%以内。插件引脚5mm内不应有高元件,以免影响焊接质量。

- 手工焊接与返修:对敏感元件使用恒温电烙铁,防止静电和过热损伤。焊接温度和时间需严格记录,确保可追溯性。

3. 涂覆与防护工艺

- 三防涂覆处理:为防止潮湿环境对电路板造成腐蚀,应对PCBA进行三防漆涂覆处理,提升板卡的耐久性和可靠性。涂覆作业应在不低于16℃及相对湿度低于75%的条件下进行。

- 局部遮蔽技术:对散热片、连接器等需导热的区域,使用激光切割膜进行精确遮蔽,误差控制在±0.1mm以内。

- 固化工艺:选择低温固化条件(如80℃/1h),避免高温对元器件的二次损伤。

质量检测与测试标准

1. 在线检测与控制

- SPI锡膏检测:通过3D-SPI实时监测锡膏印刷厚度和面积,提前发现潜在焊接缺陷。

- AOI自动光学检测:在回流焊前后分别进行AOI检测,比对焊点质量,使用深度学习算法识别虚焊、桥接等缺陷。

- X-Ray检查:对BGA、QFN等隐藏焊点,采用X射线检查焊点质量,确保内部焊接可靠性。

2. 环境适应性测试

工控板卡必须通过严格的环境适应性测试,以确保其在恶劣条件下的长期可靠性:

- 温度循环测试:-40℃~85℃条件下进行1000次循环,监测焊点电阻变化率(ΔR/R≤5%)。

- 热冲击测试:将PCBA在5秒内从-55℃转移至125℃,持续100次,检查BGA焊球裂纹。

- 高加速寿命测试:通过六自由度振动台施加随机振动(20-2000Hz,10Grms),结合温度冲击,快速暴露设计缺陷。

3. 功能与可靠性测试

- ICT测试:对元器件焊接情况、线路的通断情况进行检测,确保无短路、开路等制造缺陷。

- FCT功能测试:确保每块PCBA板卡能够正常运行所需的功能,模拟实际工作条件验证产品性能。

- 电磁兼容测试:工控设备常运行于复杂电磁环境,需确保PCBA板卡满足电磁兼容性要求,不受外界干扰。

- 老化测试:对产品进行长时间通电老化,提前发现早期失效产品,确保出厂产品可靠性。

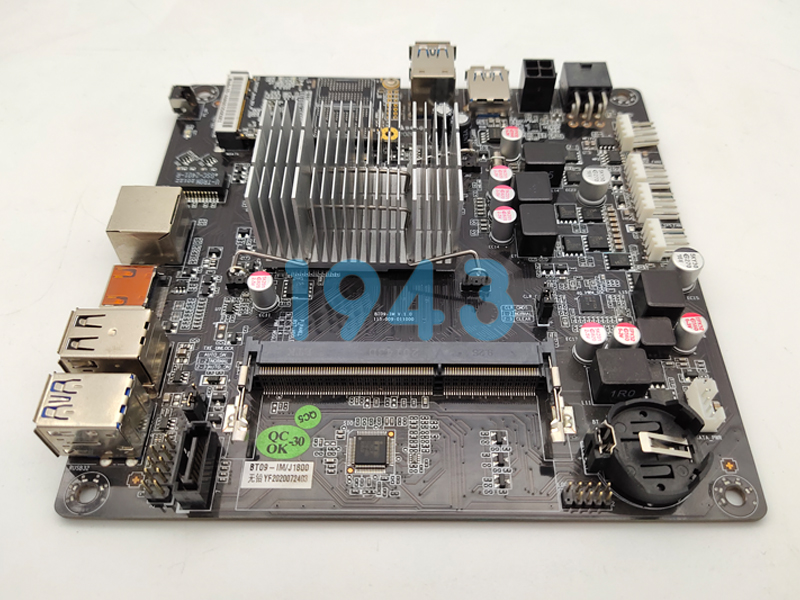

工控板卡PCBA加工的未来发展趋势

随着工业4.0和智能制造的推进,工控板卡PCBA加工技术也在持续演进。未来发展趋势包括:

- 更高密度集成:应对更复杂功能需求,元器件间距将更小,对焊接精度要求更高

- 新材料应用:碳基芯片、低温共烧陶瓷等新材料将拓展宽温PCBA的技术边界

- 智能化测试:基于AI的测试系统将实现更全面的故障预测和质量管控

- 绿色制造:环保材料和工艺将更广泛应用,符合可持续发展和环保要求

作为专业的工控板卡PCBA加工服务商,我们始终致力于提升工艺水平和质量管控能力,确保每一块工控板卡都能在恶劣环境下稳定运行,为工业自动化系统提供可靠基础。通过从材料到测试的全流程特殊控制,我们为客户提供高可靠性的工控板卡解决方案,满足各种严苛应用场景的需求。

2024-04-26

2024-04-26