在小批量SMT贴片加工过程中,回流焊作为决定焊接质量的核心工艺环节,其温度曲线的设定与监控直接影响产品的直通率、可靠性与交付周期。尤其在多品种、小批量、快交付的生产模式下,如何快速、准确地设定并持续监控回流焊温度曲线,成为提升工艺稳定性和客户满意度的关键。

1943科技将从实际生产角度出发,分享小批量SMT贴片加工中回流焊温度曲线的科学设定方法与有效监控策略,帮助电子制造企业规避虚焊、冷焊、元件立碑、锡珠等典型焊接缺陷,确保每一块PCBA板都具备高一致性与高可靠性。

一、为什么小批量SMT贴片对回流焊温度曲线要求更高?

与大批量连续生产不同,小批量SMT贴片加工具有以下特点:

- 产品种类多、换线频繁:不同PCB板的元器件布局、热容量差异大;

- 物料规格复杂:混合封装(如0201、QFN、BGA等)共存;

- 试产验证周期短:客户对首件交付速度要求高,调试窗口有限。

这些特点决定了小批量SMT贴片加工必须具备快速建模、灵活调整、精准复现的回流焊工艺能力,而这一切的基础,正是科学合理的温度曲线设定。

二、回流焊温度曲线的四大关键阶段及设定要点

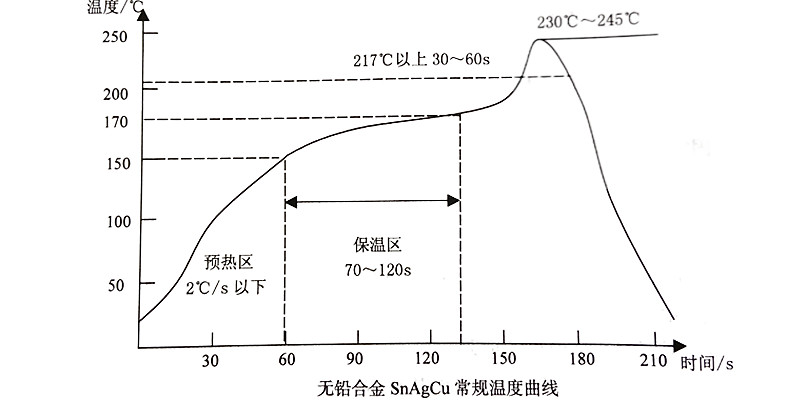

标准回流焊温度曲线通常分为四个阶段:预热区、保温区(活性区)、回流区、冷却区。每个阶段对焊接质量均有特定作用。

1. 预热区(Ramp-up Zone)

- 作用:使PCB和元器件缓慢升温,避免热冲击;

- 设定建议:升温速率控制在1~3℃/s,避免过快导致元件开裂或焊膏飞溅;

- 监控重点:起始温度与升温斜率的一致性。

2. 保温区(Soak Zone)

- 作用:活化助焊剂、均匀板面温度、减少温差;

- 设定建议:时间控制在60~120秒,温度维持在150~180℃;

- 监控重点:确保所有焊点温度趋于一致,避免“冷点”导致润湿不良。

3. 回流区(Reflow Zone)

- 作用:焊膏熔融、形成金属间化合物(IMC),完成焊接;

- 设定建议:峰值温度需高于焊膏熔点20~40℃(如SAC305无铅焊膏建议235~245℃);回流时间控制在30~60秒;

- 监控重点:峰值温度与时间窗口的稳定性,避免过热损伤元件或不足导致虚焊。

4. 冷却区(Cooling Zone)

- 作用:快速凝固焊点,形成致密结晶结构;

- 设定建议:冷却速率建议3~5℃/s,过慢易产生粗大晶粒,影响机械强度;

- 监控重点:冷却起始点与速率的一致性。

三、小批量生产中温度曲线的快速设定策略

-

基于PCB热仿真预判

利用热仿真软件或历史数据模型,初步估算不同区域的热响应,减少试错次数。 -

使用测温板(Thermal Profiler)实测验证

在首件试产阶段,通过多点热电偶采集实际温度数据,生成真实曲线,对比理论设定进行微调。 -

建立典型产品曲线库

针对常见板厚、铜厚、元件密度等参数,分类建立标准曲线模板,实现“一键调用+微调”模式,大幅提升换线效率。 -

关注焊膏厂商推荐参数

不同品牌/型号焊膏的活化温度、熔点、润湿窗口存在差异,务必以焊膏技术规格书为基准设定。

四、如何实现回流焊温度曲线的持续监控?

设定只是起点,持续稳定的执行才是保障。建议采取以下措施:

- 每班次/换线时进行曲线复测:确保设备状态稳定;

- 部署在线温度监控系统:实时采集并记录每炉次曲线数据,支持SPC分析;

- 设定上下限报警机制:对关键参数(如峰值温度、回流时间)设置公差带,异常自动停机;

- 定期校准热电偶与炉温仪:避免测量偏差导致误判。

五、结语:温度曲线是小批量SMT的“工艺心脏”

在竞争日益激烈的小批量SMT贴片市场,客户不仅关注价格与交期,更看重工艺能力与质量稳定性。科学设定并精准监控回流焊温度曲线,是提升直通率、降低返修成本、赢得客户信任的核心抓手。

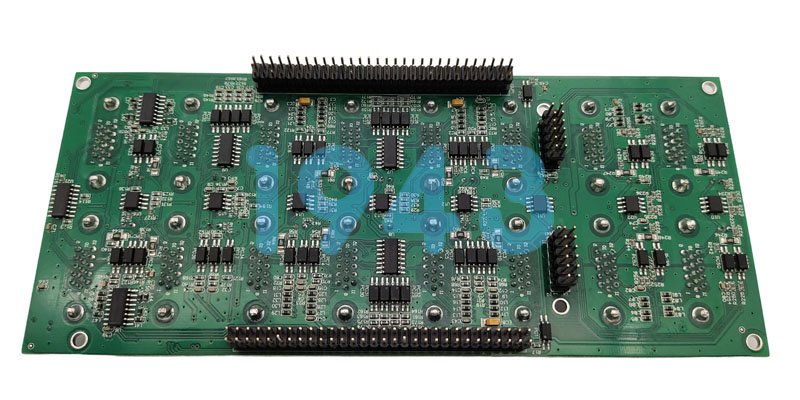

1943科技始终坚持以工艺驱动质量,通过标准化、数据化、智能化的回流焊管理流程,为每一位客户提供高可靠性、高一致性的SMT贴片服务。无论您的产品是高密度通信模块、医疗电子,还是工业控制板,我们都将以严谨的工艺态度,守护每一块PCBA的焊接品质。

2024-04-26

2024-04-26