对于需求 PCBA OEM 代工的企业而言,“外观工艺达标” 与 “功能性能可靠” 是两大核心诉求,但传统代工模式中,外观检测与功能测试往往存在 “分步推进、衔接断层” 的问题,导致返工率高、交付周期长、成本隐性增加等痛点。

1943 科技作为专注 SMT 贴片加工与 PCBA OEM 代工的技术型企业,基于 10 余年行业经验,针对性研发 “外观工艺 + 功能测试同步落地方案”,将外观管控嵌入生产全流程,让功能测试与工艺环节无缝衔接,从根源上解决传统模式的效率与品质瓶颈,为客户提供更稳定、更高效的 PCBA 代工服务。

一、PCBA OEM 代工:传统 “外观 + 测试” 模式的 3 大核心痛点

在传统 PCBA OEM 代工流程中,外观工艺检测与功能测试通常处于 “前后分离” 状态,即先完成整板贴片、焊接等工艺,待外观初步筛查后再转入功能测试环节。这种模式虽流程清晰,但在实际生产中易暴露以下问题:

1. 外观问题滞后发现,返工成本高企

传统模式下,外观检测多集中在 SMT 贴片结束后、功能测试前的 “单一节点”。若焊接环节出现焊点虚焊、元件偏移、丝印模糊等外观问题,未及时发现便流入功能测试环节,不仅会导致测试时出现 “假故障”(如接触不良引发的功能失效),还需拆解重新焊接,既浪费物料,又延长生产周期。

2. 功能测试与工艺脱节,适配性不足

部分代工企业的功能测试方案制定较晚,未结合客户产品的外观工艺特性(如元件布局密度、特殊封装器件的焊接要求)设计测试流程。例如,对高密度 PCBA 板若采用通用测试治具,可能因治具与元件间距不匹配,导致测试时损伤外观结构,或遗漏因工艺偏差引发的功能隐患。

3. 品质管控断层,责任追溯难

外观检测数据与功能测试结果未形成联动,若后续发现问题,难以快速定位是 “外观工艺缺陷”(如焊点空洞导致的导电不良)还是 “测试流程疏漏”,增加品质纠纷风险,也无法为后续生产优化提供数据支撑。

二、1943 科技同步落地方案:核心逻辑 ——“工艺嵌入检测,测试衔接流程”

1943 科技的 “PCBA OEM 代工外观工艺 + 功能测试同步方案”,打破传统 “分步割裂” 模式,核心在于将 “外观管控” 与 “功能验证” 深度融入 PCBA 生产全流程,实现 “工艺进行时即检测进行时,测试启动时即流程衔接时”,具体逻辑可概括为三点:

- 外观检测前置化:不再等待 SMT 全流程结束后统一检测,而是在贴片、回流焊、波峰焊等关键工艺节点后,立即启动针对性外观检测,及时拦截工艺缺陷;

- 测试方案同步化:在客户需求确认阶段,即同步启动功能测试方案设计,结合 PCBA 的外观工艺标准(如元件封装类型、焊点高度要求)定制测试治具与流程,避免 “工艺与测试不匹配”;

- 数据联动闭环化:通过 MES 系统实时采集外观检测数据与功能测试结果,形成 “工艺参数 - 外观结果 - 功能表现” 的联动分析,实现品质问题快速追溯与生产优化。

三、同步落地方案四大核心实施路径

1. 外观工艺标准化:建立 “分级检测 + 实时反馈” 机制

外观工艺是 PCBA 品质的 “第一眼保障”,1943 科技从 “标准制定 - 节点检测 - 实时调整” 三个维度实现管控:

- 标准化外观判定准则:根据 IPC-A-610(电子组件可接受性标准),结合客户产品应用场景,细化外观判定标准,包括焊点润湿性、元件偏移量、丝印清晰度(无晕染、无缺失)、贴片平整度(无翘曲)等;

- 关键工艺节点实时检测:在 SMT 贴片后,采用高分辨率 AOI(自动光学检测)设备检测元件贴装精度;回流焊后,再次通过 AOI 筛查焊点缺陷(如虚焊、桥连、空洞);手工焊接(如插件元件)后,由 IPQC(过程质量控制)人员采用放大镜 + 目视双重检测,确保每个工艺环节后外观达标;

- 检测结果实时反馈:若 AOI 或 IPQC 发现外观问题,立即触发生产暂停,由工艺工程师分析原因,调整参数后再恢复生产,避免批量缺陷。

2. 功能测试方案:前置设计 + 定制适配

功能测试是验证 PCBA 是否满足客户使用需求的核心环节,1943 科技通过 “前置介入 + 定制化测试” 实现与外观工艺的同步:

- 测试方案前置设计:在客户提供 PCBA 设计文件(GERBER、BOM 表)后,测试工程师即介入,结合外观工艺中的元件布局、封装特性,确定测试方式(如 ICT 在线测试、FCT 功能测试、X-Ray 检测);

- 定制化测试治具开发:针对高密度、特殊封装(如 BGA、QFP)的 PCBA,根据外观尺寸与元件间距,定制测试治具,避免治具与元件碰撞损伤外观,同时确保测试探针精准接触测试点;

- 测试流程与工艺衔接:外观检测合格的 PCBA,通过流水线直接转运至功能测试工位,无需二次搬运,减少外观损伤风险;测试时,同步记录 “外观检测编号 - 测试结果”,实现一一对应。

3. 产线协同:跨岗位联动,避免流程断层

同步方案的落地离不开团队协同,1943 科技建立 “工艺工程师 + 测试工程师 + 品质工程师” 的跨岗位协作机制:

- 产前协同:召开产前会议,工艺工程师明确外观工艺难点,测试工程师说明测试需求,共同确认生产流程中的衔接节点(如 AOI 检测后多久转入 FCT 测试);

- 产中联动:工艺工程师实时关注外观检测数据,若出现元件偏移等问题,立即通知测试工程师调整测试治具接触位置;测试工程师发现功能异常时,同步反馈给工艺工程师排查是否为外观工艺缺陷(如焊点虚焊);

- 产后复盘:每日生产结束后,三方共同分析 “外观 - 测试” 联动数据,如某批次 PCBA 若出现 “外观合格但功能失效”,重点排查是否为测试流程疏漏或工艺参数隐性偏差。

4. 数据化追溯:MES 系统打通 “外观 - 测试” 数据链路

依托自主部署的 MES 生产执行系统,1943 科技实现 PCBA 从 “贴片到测试” 的全流程数据追溯:

- 数据采集:AOI 设备自动上传外观检测报告(含缺陷类型、位置),测试设备记录功能测试结果(如电压、电流、信号传输稳定性),所有数据关联唯一的 PCBA 序列号;

- 数据分析:系统自动生成 “外观缺陷率 - 功能不良率” 关联报表,若某类外观缺陷(如 BGA 焊点空洞)对应较高的功能失效,立即触发工艺优化提醒;

- 客户同步:客户可通过专属端口查看 PCBA 的外观检测报告与功能测试数据,实现 “透明化代工”,无需到场即可掌握品质状况。

四、同步方案为客户创造的 3 大核心价值

1. 品质更稳定:双重管控,不良率降低 60%+

通过 “外观实时检测 + 功能同步验证”,从工艺源头拦截缺陷,避免 “外观合格但功能失效” 的隐性问题,PCBA 整体不良率可降低 60% 以上,终端产品的售后故障率显著下降。

2. 交付更高效:流程衔接,周期缩短 20%+

传统模式中,外观返工与测试适配调整往往占用 30% 的生产时间;同步方案通过 “实时反馈 + 前置设计”,减少返工次数,生产周期平均缩短 20%,助力客户快速推进产品上市。

3. 成本更可控:减少浪费,隐性成本降低

避免因外观问题导致的物料报废、返工人工成本,同时减少因测试与工艺不匹配引发的治具二次开发费用,帮助客户降低 PCBA 代工的隐性成本。

五、1943 科技:专注 PCBA OEM 代工,以技术落地品质

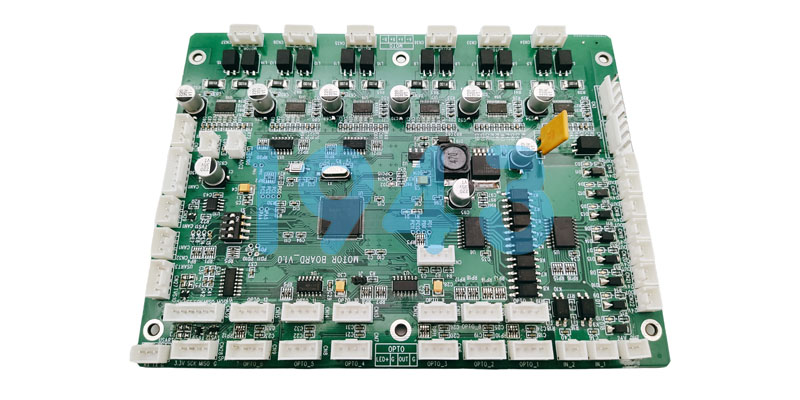

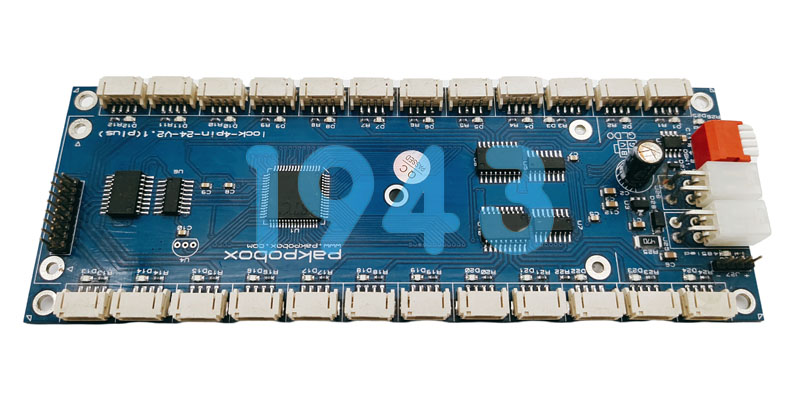

作为深圳SMT 贴片与 PCBA OEM 代工的高新技术企业,1943 科技具备支撑 “外观工艺 + 功能测试同步方案” 的核心实力:

- 设备保障:配备多台高精度 AOI 检测设备、ICT/FCT 测试设备、X-Ray 检测设备,满足不同复杂度 PCBA 的检测与测试需求;

- 团队支撑:核心工程师团队均具备 5 年以上行业经验,可快速响应客户需求,定制从 “外观工艺标准到功能测试方案” 的全流程服务;

- 服务范围:覆盖工业控制、医疗设备、通讯物联等领域的 PCBA OEM 代工,可承接小批量试产到大批量生产的全场景需求。

如果您正在寻找 “品质稳定、交付高效、成本可控” 的 PCBA OEM 代工服务,1943 科技的 “外观工艺 + 功能测试同步落地方案” 将为您解决传统代工的痛点。欢迎拨打咨询热线:181-2479-1942,或通过官网在线咨询,我们将为您提供定制化的 PCBA 代工解决方案!

2024-04-26

2024-04-26