在PCBA加工环节中,BGA(球栅阵列封装)因高密度、小体积的优势,广泛应用于工业控制、医疗电子、通讯物联等领域。但BGA引脚隐藏在封装底部,传统光学检测无法穿透,虚焊(如焊球空洞、焊锡量不足、焊球未熔合)成为导致产品故障的核心隐患——轻则引发设备死机、信号中断,重则造成批量返工、售后成本激增。

作为专注PCBA加工的1943科技,我们深知:高效、精准的BGA虚焊检测,是保障产能与品质的关键。而“一秒判定”并非噱头,而是基于标准化X-Ray检测流程与技术迭代的必然结果。我们将从行业痛点、标准逻辑、技术落地三个维度,分享PCBA加工中BGA虚焊的X-Ray快速检测方案。

一、为什么BGA虚焊检测需要“一秒判定”?

在批量PCBA加工场景中,传统X-Ray检测常陷入“精准但低效”的困境:人工逐片分析焊球图像、反复调整参数,单块板检测耗时超10秒,若日均加工1000块PCBA,仅检测环节就需占用数小时,直接影响交付周期。而“一秒判定”的核心价值,正是解决行业三大痛点:

- 产能匹配需求:PCBA加工多为批量生产,检测效率需与贴片、回流焊等环节同步,若检测耗时过长,会导致产线拥堵,拖慢整体产能;

- 交付周期压力:下游客户对电子设备交付周期要求日益严格,高效检测可缩短生产闭环,助力客户抢占市场;

- 成本控制关键:若虚焊未及时检出,流入下游组装或终端市场后,售后维修成本是前端检测成本的5-10倍,“一秒判定”可实现“早发现、早止损”。

二、PCBA加工X-Ray检测标准:BGA虚焊一秒判定的核心逻辑

“一秒判定”的本质,是“标准化指标+自动化算法”的结合——通过预设BGA虚焊的X-Ray检测参数,让设备自动比对、实时判定,无需人工干预。1943科技基于GB/T、IPC等行业标准,结合10年PCBA加工经验,构建了一套可落地的快速检测体系,核心包含三部分:

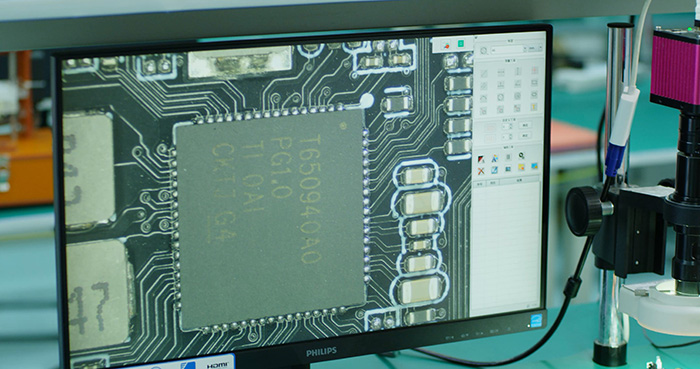

1.X-Ray检测的基础原理:穿透式成像,直击焊球本质

X-Ray射线具有穿透性,可穿透BGA封装外壳,但会被焊球中的金属吸收。通过高分辨率探测器接收穿透后的射线信号,可生成焊球的灰度图像——正常焊球与虚焊焊球的灰度值、形态存在显著差异,这是判定的核心依据。

2.BGA虚焊的3大核心判定指标

要实现“一秒判定”,必须先明确“什么是虚焊”的量化标准。1943科技在PCBA加工中,将BGA虚焊的X-Ray检测指标分为3类,且每个指标均设定明确阈值:

| 判定指标 | 正常范围 | 虚焊判定阈值 | 检测逻辑 |

|---|---|---|---|

| 焊球直径变化率 | 与标准焊球直径偏差≤5% | 偏差>8% | 虚焊时焊球未充分熔合,直径会缩小或变形,图像中可直观识别 |

| 焊球灰度值差异 | 同批次焊球灰度值波动≤10% | 单颗焊球灰度值低于平均值15% | 焊球空洞、焊锡量不足时,金属吸收射线减少,灰度值降低 |

| 焊点轮廓完整性 | 焊球边缘清晰、无缺口/凹陷 | 边缘缺口长度>焊球周长10% | 焊球未熔合时,轮廓会出现不规则缺口,图像中呈现“断裂状” |

注:不同BGA型号的标准焊球直径、灰度基准值需提前校准,确保指标适配。

3.“一秒”的关键:高配置硬件+AI算法加速

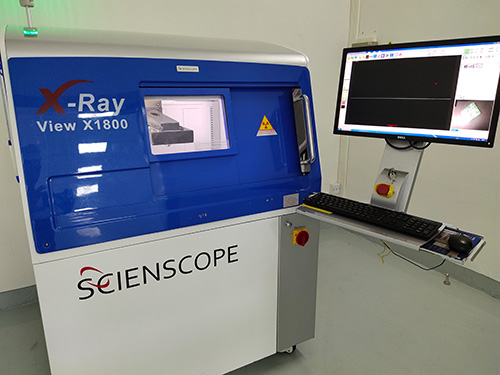

有了标准化指标,还需硬件与算法支撑“快速响应”。1943科技的PCBA加工X-Ray检测设备,通过两项技术实现“一秒判定”:

- 高分辨率硬件配置:采用160kV高频X-Ray射线源(穿透力强,适配不同厚度PCBA)、2000万像素CMOS探测器(成像速度快,单帧图像采集仅需0.2秒),确保图像清晰且采集迅速;

- AI自动比对算法:设备内置“BGA焊球标准参数库”(覆盖主流BGA型号,可自定义添加客户专属型号),采集图像后,AI算法会在0.5秒内完成“单颗焊球指标比对→整板焊球遍历→异常标记”,最终输出“合格/不合格”结果,全程无需人工操作。

三、1943科技:BGA虚焊一秒判定的实践落地,为PCBA加工品质护航

标准不是纸上谈兵,而是要融入PCBA加工的全流程。1943科技将“BGA虚焊一秒判定”体系落地到实际生产中,形成从“首件校准→批量检测→异常处理”的闭环,为客户提供三大价值:

1.设备与流程:定制化适配,覆盖多场景PCBA加工

- 设备适配性:针对消费电子(轻薄PCBA)、工业控制(高厚度PCBA)、汽车电子(耐高温PCBA)等不同领域,调整X-Ray射线剂量、成像速度,确保在“一秒判定”的同时,不牺牲检测准确性;

- 流程标准化:每批次PCBA加工前,先对“标准BGA样板”进行检测,校准灰度基准值、直径基准值(即“首件校准”);批量检测时,设备自动调用对应参数库,每块板检测时间稳定在0.8-1.2秒,日均可检测超10000块PCBA。

2.检测效果:精准率与效率双达标

通过“标准化指标+AI算法”,1943科技在PCBA加工中实现:

- BGA虚焊检出率≥99.8%(无漏检、误检);

- 单块PCBA检测时间≤1.2秒(较传统人工检测效率提升10倍);

- 异常焊球自动标记(在图像中用红色框标注,方便人工复核)。

3.客户价值:降本、提效、保交付

对PCBA加工客户而言,“一秒判定”不仅是速度的提升,更是成本与风险的控制:

- 减少人工成本:无需专人逐片分析图像,1名操作员可同时管理2台X-Ray设备;

- 缩短交付周期:检测环节耗时降低80%,助力客户快速响应市场需求;

- 降低售后风险:提前检出虚焊,避免因终端产品故障导致的返工、索赔。

四、常见疑问:BGA虚焊“一秒判定”,会不会牺牲准确性?

在与PCBA加工客户沟通中,我们常被问到三个问题,这里统一解答:

-

Q:一秒判定这么快,会不会漏检虚焊?A:不会。“快”的核心是“标准化+自动化”,而非“简化检测步骤”。AI算法会遍历每一颗焊球(如1000颗焊球的BGA,也能在0.5秒内完成比对),且判定阈值基于大量PCBA加工数据校准,检出率比人工更高(人工易受疲劳、主观判断影响)。

-

Q:我的PCBA用的是特殊BGA型号(如超细pitch、异形焊球),能适配吗?A:可以。1943科技会为客户提供“定制化参数校准服务”——根据客户提供的BGA规格书、标准样板,校准专属的直径基准值、灰度基准值,添加到设备参数库中,确保适配特殊型号。

-

Q:X-Ray检测会损伤PCBA上的元器件吗?A:不会。我们的设备采用“低剂量高频射线”,单次检测的射线剂量远低于元器件(如芯片、电容)的耐受阈值,即使批量检测,也不会对PCBA性能造成影响。

五、1943科技,做PCBA加工的“品质守门人”

BGA虚焊的“一秒判定”,是1943科技在PCBA加工领域深耕10年的技术结晶——我们不只是提供SMT贴片加工服务,更通过X-Ray检测等核心技术,为客户解决“效率与品质平衡”的难题。

如果您的PCBA加工中,正面临BGA虚焊检测效率低、漏检率高的问题,欢迎联系1943科技:我们可提供免费的BGA虚焊检测方案评估,根据您的PCBA型号、批量需求,定制专属检测流程,助力您降本提效、保障品质。

1943科技——专注PCBA加工,以技术守护每一块电路板的品质。

2024-04-26

2024-04-26