【导语】

“只要100片,却要5天交货,还能再便宜点吗?”——这是近三年来,1943科技客服听到最多的诉求,也是小批量SMT贴片加工的真实缩影。研发验证、众筹打样、展会演示,每一单都“量小、交期短、改得勤”,却又必须“焊得稳、测得全、花得省”。如何把“快”与“省”同时做到极致?我们用一条专为中小批量设计的柔性产线,跑出了一套可复制的平衡方案,今天一次性公开。

一、小批量≠高成本:先认清三大隐形“吞钱兽”

- 固定费用高:钢网、编程、工程费一次性发生,100片与10k片同价,单片成本瞬间翻3倍。

- 换线损耗大:传统高速线换线30-40分钟,调机抛料200-300颗,小单还没跑顺就已亏本。

- 隐性返工:设计隐患未提前暴露,焊接后才发现,返修1片人工≈新贴3片。

认清它们,平衡之道就已经赢了一半。

二、速度第一关:DFM前置,把“返工”扼杀在文件端

- 24h可制造性报告

接单后1小时内,工艺工程师用DFM软件自动扫描Gerber+BOM,输出6大风险:

-

- 阻焊桥<0.08 mm

- BGA过孔未塞孔

- 0201焊盘间距不足

- 拼板无工艺边

- 测试点覆盖率<90%

- 异形件相邻角度<15°

报告同步附带修改建议,客户平均减少2次打样迭代,整体周期缩短40%。

- 拼板“魔方算法”

把多款小板按材率、元件面、测试点组合成一张大板,一次钢网、一次过炉,钢网费立省60%,贴片效率提升2.3倍。

三、速度第二关:柔性产线,48h交付不是“加急”是“常规”

- 模块化换线

高速模组机+泛用机分离布局,0402~BGA元件分区喂料;换线时只需整体拔插“料车”,30 min完成机型切换,抛料率<0.15%。 - 并行工序

钢网激光切割与物料IQC同步进行;回流焊温度曲线预存条码,扫码自动调用;AOI/SPI程序离线调试,上线即生产。 - 可视化排程

MES看板实时显示:

-

- 料齐率

- 产线空闲窗口

- 加急订单倒计时

四、成本第一关:阶梯报价+共享钢网,让“开机费”不再吓人

- 阶梯开机费模型

累计下单≥3次或面积≥0.3 m²,开机费返还50%;≥10次返还100%,直接降低前期试错成本。 - 钢网“共享池”

常用板厚0.8/1.0/1.6 mm、常用网框370×470 mm钢网统一编号,客户二次生产免钢网费,单批可省400-800元。 - BOM成本“减法表”

系统比对10万条替代料数据库,自动推荐Pin-to-Pin国产件:

-

- 0603 10 μF/25 V → 降价32%

- STM32F103 → 同封装GD32,降价28%

- 进口晶振 → 可编程硅晶振,降价45%

平均为客户节省BOM成本8-15%,且交期从8周缩到现货。

五、成本第二关:全流程品控,把“返修”变“0”

- 首件三重验证

工程师目检→AOI→X-Ray,一次通过才批量开机,杜绝批量不良。 - 过程抽检

每50片抽检5片做功能测试,数据实时上传MES,异常自动停线。 - 出厂报告

每批次附带:

-

- 锡膏印刷SPI曲线

- AOI缺陷统计

- X-Ray焊点图

- FCT测试PASS截图

客户可直接用于研发评审,减少二次验证时间。

六、客户实证:72小时交付,成本降38%

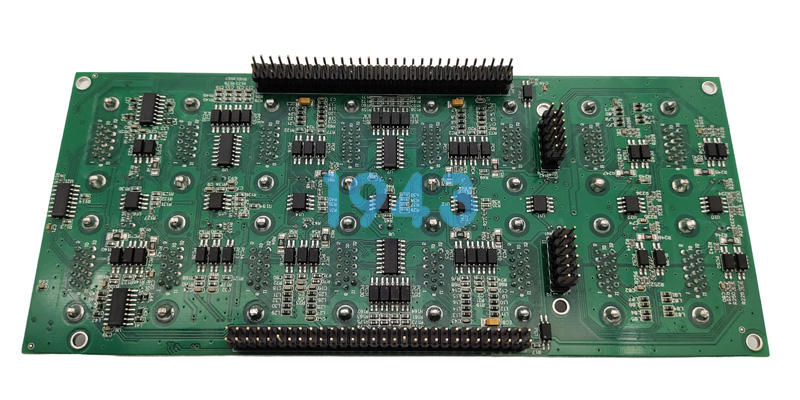

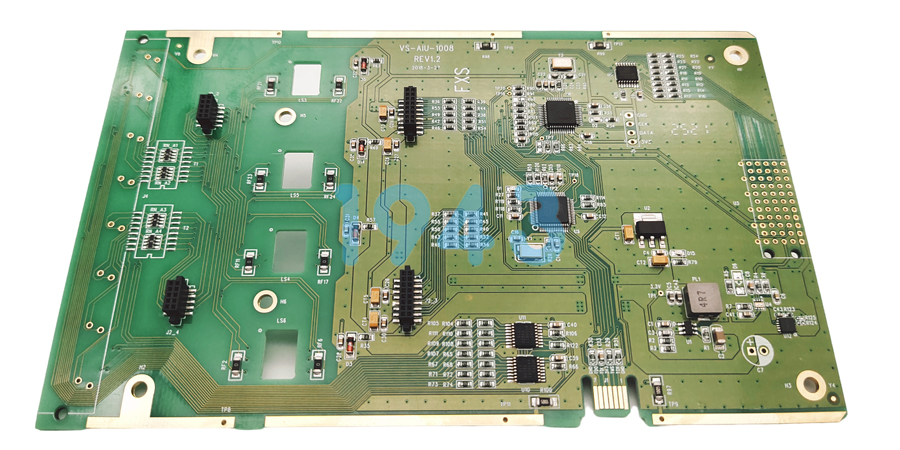

背景:物联网网关研发,尺寸120×80 mm,双面贴装,158个元件,订单200片。

- Day 0 18:00 文件上传

- Day 1 15:00 DFM报告确认+料齐

- Day 2 09:00 首件三重验证通过

- Day 3 14:00 200片+FCT报告出货

结果: - 交期:比客户原计划提前2天

- 成本:钢网共享+BOM替代,整体降38%

把“快”与“省”同时做到,是1943科技对小批量SMT贴片加工的底线承诺。

2024-04-26

2024-04-26