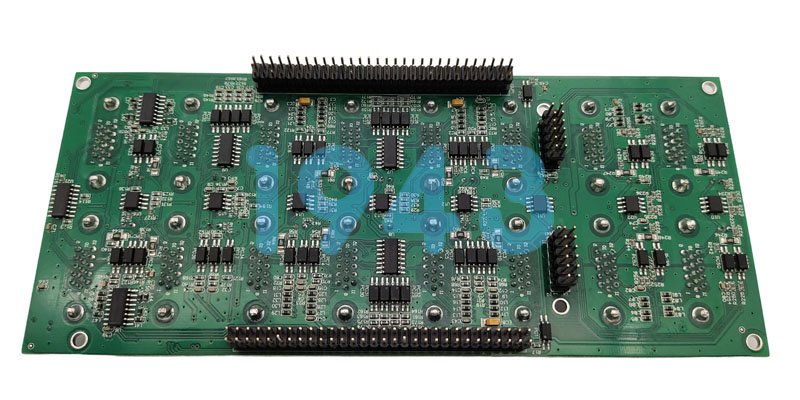

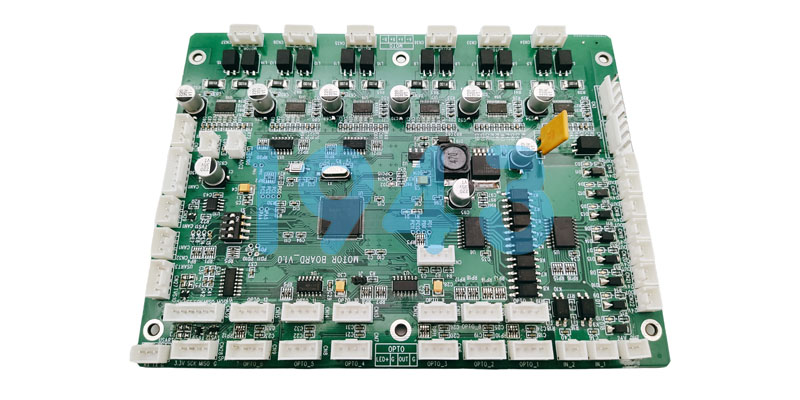

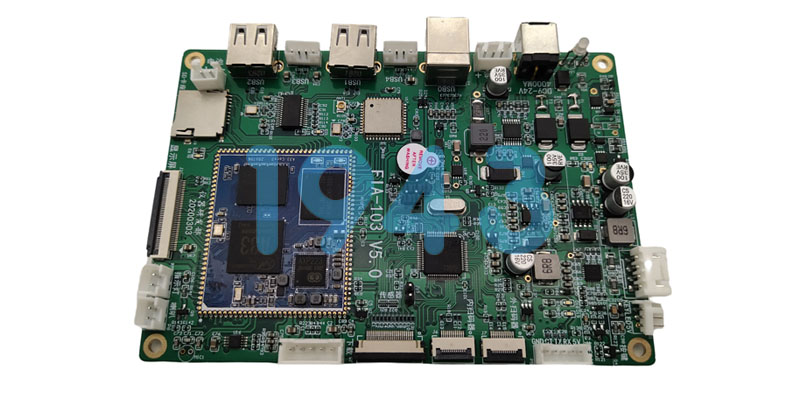

在SMT贴片加工流程中,物料的质量直接决定最终产品的稳定性与可靠性。为确保生产过程的高效性与成品的合格率,物料来料检测成为不可或缺的环节。深圳SMT贴片加工厂-1943科技从实际生产需求出发,梳理物料检测的核心步骤,帮助理解其技术要点与操作逻辑。

一、外观与物理特性检查:从“第一眼”把控质量

物料的外观检查是基础也是关键。通过目视或借助放大镜、显微镜等工具,需重点关注以下内容:

- 物理损伤:检查元器件是否存在裂纹、划痕、变形等缺陷,避免因外观问题导致后续焊接不良。

- 标识清晰度:确认元件型号、规格、批次号等标识完整且易辨识,防止错料风险。

- 包装状态:观察包装是否完好,是否存在受潮、污染或破损现象,尤其是对湿度敏感的元件。

此外,引脚共面性是表面贴装的关键指标。若元器件引脚的共面性误差超过0.1mm,可能导致贴装后虚焊或缺焊问题。

二、尺寸与精度验证:精准匹配工艺需求

SMT工艺对元件尺寸公差要求极为严格,需通过卡尺、投影仪或三维测量仪进行精确检测:

- 元件尺寸:核对电阻、电容、IC等元器件的长宽高是否符合设计图纸要求,误差需控制在工艺允许范围内。

- 焊盘适配性:检查元件焊端与PCB焊盘的匹配度,确保贴装后能形成可靠的机械与电气连接。

- PCB板质量:测量PCB的板厚、孔径、翘曲度(常规≤0.75%,BGA板≤0.5%),并检查阻焊膜厚度、焊盘平整度等细节。

若尺寸偏差超出标准,可能引发贴片机抓取异常或焊接缺陷,直接影响生产效率与产品性能。

三、电气性能测试:保障功能可靠性

物料的电气特性是决定产品功能的核心,需通过专业仪器进行量化验证:

- 基础参数检测:使用万用表、LCR测试仪等设备,测量电阻、电容、电感值是否符合标称值,误差需在±5%以内。

- 可焊性评估:通过浸渍测试仪模拟焊接条件,将元件引脚浸入熔融焊料中,观察润湿时间与焊料覆盖面积。若润湿时间超过2秒或覆盖不足80%,则判定为可焊性不合格。

- 绝缘与耐压测试:对高电压场景下的元件进行绝缘电阻与耐压测试,确保其在极端条件下不发生击穿。

此环节不仅能发现劣质元件,还能提前识别因存储不当导致的氧化或失效问题。

四、环境适应性评估:应对复杂应用场景

电子设备常需在高低温、湿热等环境中稳定运行,因此需对物料进行环境耐受性测试:

- 温度循环测试:将元件置于-40℃至125℃之间循环变化,模拟运输与使用中的温差应力,观察其性能稳定性。

- 湿热试验:在85℃/85%湿度条件下放置24小时,检测元件是否因吸湿导致焊接时产生气泡或空洞。

- 振动与冲击测试:通过机械振动台模拟运输过程中的物理冲击,验证元件的机械强度与焊接可靠性。

通过此类测试,可筛选出易受环境影响的物料,降低产品在复杂工况下的故障率。

五、来源追溯与认证审核:构建质量信任链

- 供应商资质核查:确认物料供应商是否具备ISO 9001等质量管理体系认证,确保其生产流程符合行业规范。

- 批次可追溯性:记录每批物料的生产日期、批次号及检测报告,便于后续问题溯源与质量改进。

- 禁用物质检测:通过RoHS测试仪筛查铅、镉等有害物质含量,确保产品符合环保法规要求。

这一环节不仅满足客户对供应链透明度的需求,还能通过严格的准入机制降低潜在风险。

六、特殊工艺适配检测:针对高端制造需求

对于高密度、高性能的PCB板,还需增加以下检测步骤:

- X-RAY检测:利用X射线穿透技术,检查隐藏焊点的焊接质量,识别空洞、虚焊等问题。

- 回流焊耐温测试:验证元件能否在215℃~260℃的高温下承受多次焊接循环,确保其长期可靠性。

- 锡膏印刷质量检测:通过SPI锡膏检测仪测量焊膏体积、高度与覆盖精度,避免印刷不良导致的焊接缺陷。

这些检测手段常用于医疗设备、航空航天等对可靠性要求极高的领域,是普通消费级产品检测的延伸与强化。

SMT贴片加工中的物料来料检测,看似是生产前的“例行公事”,实则是整个工艺链的基石。从外观到电气性能,从环境适应性到工艺适配性,每一个环节的疏漏都可能演变为批量性质量问题。通过科学的检测体系与标准化操作流程,不仅能提升生产效率,更能为终端产品的稳定性与市场竞争力提供坚实保障。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26