在电子产品开发的初期阶段,小批量试产是验证产品可行性和市场潜力的关键环节。然而,对于许多中小企业或初创团队来说,小批量生产往往面临成本高、周期长、技术门槛高等挑战。此时,选择一家专业的PCBA包工包料工厂,不仅能显著降低风险,还能为企业的研发和生产流程“减负增效”。

1. 成本控制:从源头优化开支

小批量试产最直接的痛点是成本压力。传统模式下,企业需要自行采购元器件、管理库存,甚至搭建临时生产线。但PCBA包工包料工厂凭借成熟的供应链资源和规模化采购能力,能够以更低的价格获取原材料。例如,常用的电阻、电容等基础元件,通过集中采购可节省10%-30%的成本。此外,企业无需承担库存积压的风险——工厂根据订单需求精准备料,避免因技术迭代或市场变化导致的物料贬值。

更重要的是,包工包料模式省去了企业组建采购团队、仓储人员的开销。以一家初创公司为例,若自行管理供应链,仅人力成本就可能占到总支出的20%以上;而外包给专业工厂后,这部分成本几乎归零,企业可以将资源集中在核心业务上。

2. 效率提升:全流程无缝衔接

小批量试产的核心目标之一是快速验证产品并抢占市场窗口期。PCBA包工包料工厂通过标准化流程和自动化设备,大幅缩短了生产周期。从PCB制造、元器件采购到SMT贴片、功能测试,整个过程由同一团队统筹管理,避免了传统模式中因工序切换导致的沟通延迟和时间浪费。

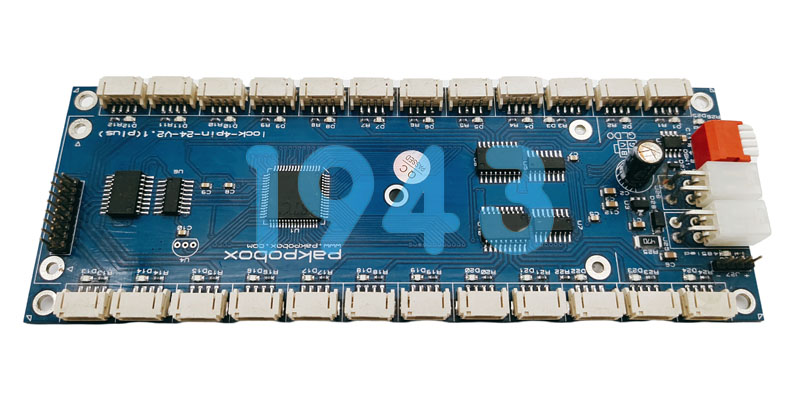

1943科技其7条SMT产线和2条插件线组成的柔性生产线,能够在7-15天内完成小批量订单交付,较传统模式提速30%-50%。同时,高速贴片机和AOI检测仪的应用,确保了0201级微元件的精准装配和焊接质量,满足物联网设备、智能硬件等对小型化和高性能的需求。

3. 质量保障:专业团队全程护航

小批量试产的稳定性直接关系到后续量产的成功率。PCBA包工包料工厂通常拥有完善的质量管理体系,从元器件入库检验(IQC)到生产过程监控(IPQC),再到成品测试(OQC),每个环节都设有严格标准。例如,通过X-Ray检测焊接点、AOI光学检测电路板缺陷,以及高温老化测试产品性能,确保交付的PCBA板符合设计要求。

此外,专业团队还能提供DFM(可制造性设计)建议,帮助企业提前优化PCB布局和元件选型,减少因设计缺陷导致的返工。这种“预防式”质量管控,不仅提升了试产成功率,也为后续量产打下坚实基础。

4. 灵活性:应对市场变化的利器

小批量试产的一个显著特点是需求多变。产品设计可能因用户反馈频繁调整,订单数量也可能根据市场测试结果动态变化。PCBA包工包料工厂凭借灵活的产能调配能力,能够快速响应这些需求。无论是50片的试产订单,还是500片的中期验证,工厂都能根据实际需求调整生产计划,甚至实现“按需生产”。

某智能硬件企业在试产阶段因技术升级临时更换了主控芯片,PCBA工厂在48小时内重新采购物料并调整产线参数,确保项目未受延误。这种灵活性是传统生产模式难以企及的。

5. 风险转移:专注核心竞争力

小批量试产过程中,企业面临的最大风险之一是供应链波动。元器件价格波动、供应商交货延迟等问题,可能直接导致项目延期或成本超支。而PCBA包工包料工厂通过整合上下游资源,将采购、生产、仓储等环节的风险集中管理,企业只需专注于产品设计和市场策略。

此外,包工包料模式还简化了责任划分。传统模式中,若因元器件质量问题或工艺缺陷导致产品故障,企业需与多个供应商逐一对接;而在一站式服务中,工厂对交付产品负全责,显著降低了纠纷处理成本。

结语

对于中小型企业而言,小批量试产不仅是技术验证的起点,更是探索市场机会的关键一步。选择PCBA包工包料工厂,不仅能以更低的成本、更高的效率完成试产,还能借助专业团队的力量规避风险、提升产品质量。在竞争日益激烈的电子制造领域,这种“轻资产、重创新”的合作模式,正成为企业快速迭代和抢占市场的核心策略。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA包工包料工厂-1943科技。

2024-04-26

2024-04-26