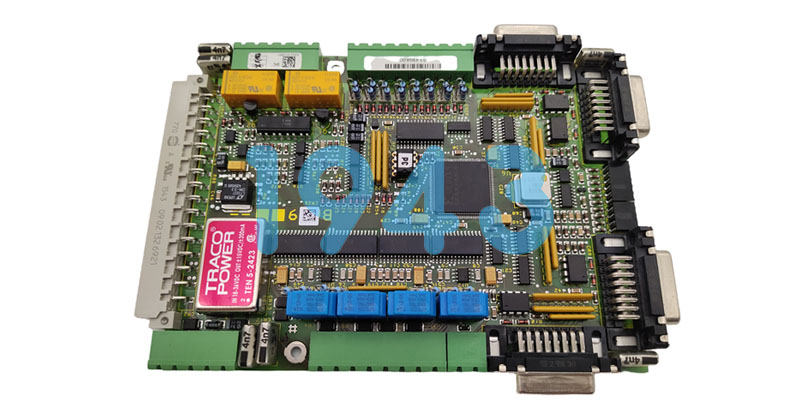

走进一家SMT贴片加工车间,没有震耳欲聋的轰鸣,取而代之的是精密设备运转时低沉的嗡鸣和轻微的气动声。空气中隐约飘散着一股助焊剂加热后的特殊气味。这里的主角,是那些静静躺在载具上,即将被赋予生命的绿色电路板——PCB。而SMT贴片加工,就是在这方寸之间,上演一场微米级的精密舞蹈。

开演之前:台上一分钟,台下十年功

好戏开锣前,功夫都在幕后:

-

图纸吃透: 加工不是照葫芦画瓢。经验丰富的工程师得先“啃透”设计文件。元件封装对不对得上?焊盘大小合不合适?元件挨得太近会不会“打架”?这些细节不抠清楚,后面就容易出岔子,比如焊不上、元件“歪脖子”或者焊接不均。

-

钢网定制: 这就像印刷电路板的“漏字板”。多厚的不锈钢板?上面的孔洞开多大、什么形状?都得根据板子和元件来。尤其是那些引脚密密麻麻、间距小得像头发丝的芯片,钢网更得做得精细,有时还得用上特殊工艺,确保锡膏能顺顺当当地漏下去,不粘连。

-

物料看管: 元器件可娇贵了。有些芯片怕潮,得像保存名贵茶叶一样放在防潮柜里,取用时间和条件都有严格讲究。锡膏也“怕热”,得待在冰箱里,用之前得提前拿出来“暖暖身”,还得搅拌均匀,保持好“状态”。

车间里的核心四步:稳、准、快

-

刷锡膏: 这是第一道关键工序。把钢网严丝合缝地盖在板子上,像刮腻子一样,把锡膏精准地刷到该焊接的位置。薄了焊不牢,厚了容易短路。现在都用上带“眼睛”(SPI锡膏检测仪)的设备了,实时盯着刷出来的锡膏厚度、形状和位置对不对,稍有偏差就能发现。

-

贴元件: 这才是真正考验“快准稳”的时刻。高速贴片机的吸嘴,像灵巧的手指,飞速地从料带上吸取芝麻粒甚至更小的电阻电容,或者指甲盖大小的芯片,精准地放到刷好锡膏的焊盘上。全靠高精度的视觉系统“盯着”定位标记,误差控制在微米级别。碰到奇形怪状的元件,还得换上特制的“手指”(吸嘴)和特供的“食盒”(供料器)。

-

过炉子(回流焊): 刷好锡膏、贴好元件的板子,要进一趟“桑拿房”——回流焊炉。炉子里有好几个温区,温度曲线得像爬坡又下山,严格照着锡膏的“配方”来加热冷却。目的就是把锡膏融化,在元件引脚和焊盘之间形成可靠的连接。难点在于,板子上大大小小的元件,有的吸热多,有的吸热少,得想办法让大家都“烤”得恰到好处,不能有的糊了,有的还没熟。进炉前往往要实际测测温度,心里才有底。

-

找毛病(检测): 出炉了,活儿还没完。得用“火眼金睛”检查有没有“次品”。AOI光学检测仪从不同角度打光拍照,看看元件有没有放歪、焊锡有没有少、有没有不该连的地方连上了(桥连)。对于芯片肚子底下看不见的焊点(像BGA这种),就得请出“透视眼”X光机,看看里面的焊锡球是不是都圆润饱满,有没有空洞。复杂点的板子,可能还得上电测一测,通不通。

质量是命根子:一丝不苟的环境

-

防静电: 车间里的人,都穿着特制的防静电衣服鞋子,手腕上戴着接地腕带。设备也都接了地。为啥?因为人体和设备带的静电,哪怕一点点,都可能把娇贵的芯片“打死”。这里要求静电电压得压得非常低。

-

环境讲究: 车间里温度和湿度都得控制好。太干容易起静电,太湿锡膏状态不好。空气也得干净,灰尘落到板子上,焊接就容易出问题。

-

有迹可循: 每一块板子经过哪台设备、用了哪批料、当时的工艺参数是啥、检测结果如何……都得记清楚。万一将来哪块板子出了问题,能顺藤摸瓜找到根儿在哪。

技术总在往前拱

板子越做越小,元件越贴越密,技术也得跟着变。更精细的电路需要更精密的加工设备;板子层数多了,孔又小又深,怎么保证孔壁镀铜均匀也是个挑战;有些板子上同时有贴片元件和需要插件的“老家伙”,得用选择性焊接来对付;整个生产线也越来越“聪明”,数据化管理让效率和质量更可控。

结语:

一块合格的贴片组装电路板,拿在手里或许轻飘飘,但它的诞生,是无数个细节的严谨把控。从工程师对着图纸的反复推敲,到车间里设备精密的协同运作,再到一丝不苟的环境控制和层层把关的检测。这不仅仅是机器的自动化,更是凝聚了工艺理解、经验积累和严谨态度的制造结晶。当指尖大小的区域承载起复杂的功能,这背后的精密与可靠,便是现代电子制造无声的基石。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26