在选择PCBA包工包料供应商时,需从资质、产能、质控、服务等多维度综合评估,避免因信息缺失导致合作风险。

一、资质与行业适配性核查

- 基础资质认证

- 必验质量管理体系(ISO9001),若涉及特定领域,需额外具备对应行业认证(ISO13485),可通过权威机构官网验证认证真实性。

- 警惕“模糊认证”,例如仅宣称“通过国际认证”却无法提供具体证书编号的供应商。

- 行业经验匹配度

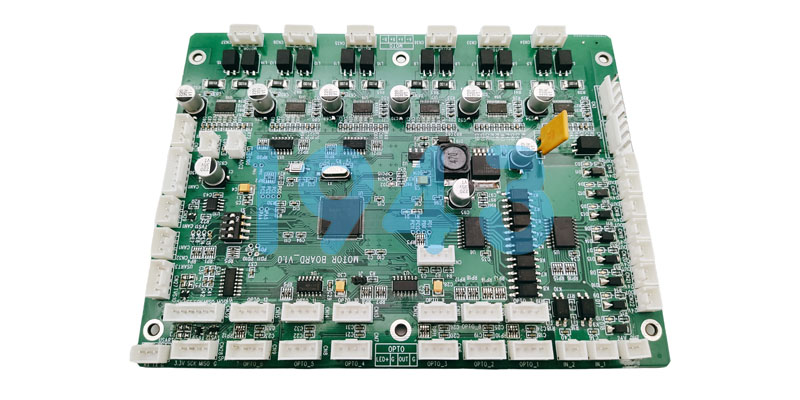

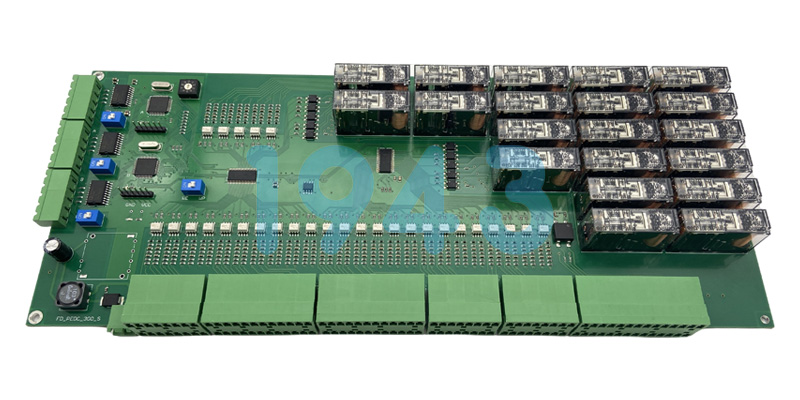

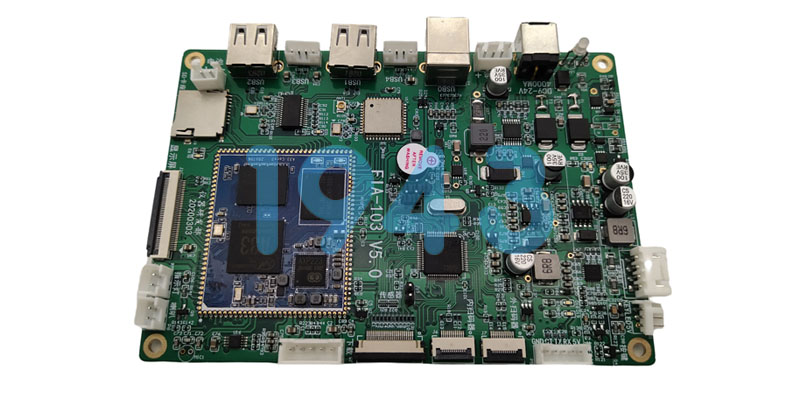

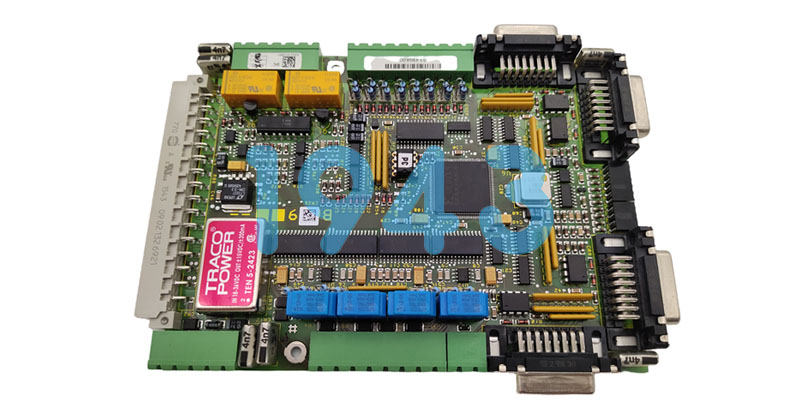

- 优先选择在目标领域(如消费电子、工业自动化、航空航天)有成熟案例的供应商,可要求其提供过往项目的技术文档(如PCB设计文件、测试报告),判断其是否熟悉该领域的特殊工艺(如高频电路的阻抗控制、军工产品的三防漆喷涂)。

- 关注供应商的订单规模适配性:小批量研发企业需选择支持50片以下打样的供应商,大规模量产企业则需确认其单月产能是否达10万片以上。

二、产能与设备硬实力评估

| 评估维度 | 核心考察点 | 参考标准 |

|---|---|---|

| 生产设备配置 | SMT贴片机的贴装精度(能否处理0201超微型元件或0.3mm间距BGA)、回流焊炉的温区数量(≥8温区为佳)、X-Ray检测设备的分辨率(≤5μm)。 | 高速贴片机单台产能≥60000点/小时,AOI光学检测设备。 |

| 产能弹性机制 | 旺季产能扩充周期、多项目并行生产能力。 | 常规订单交付周期≤10天,急单可压缩至3-5天(需额外确认加急费用机制)。 |

| 仓储与物流 | 原材料仓库是否具备恒温恒湿控制(温度23±3℃,湿度45%±5%)、成品物流是否与专业冷链或防震运输商合作(适用于精密器件)。 | 关键元器件(如IC)采用防静电防潮包装,物流破损率≤0.1%。 |

三、全流程质量控制体系拆解

- 来料管控标准

- 询问元器件采购渠道是否为原厂或一级代理商(避免翻新料),是否对每批物料进行RoHS检测、耐压测试及可焊性测试,是否建立物料追溯系统(如通过二维码记录批次、供应商信息)。

- 要求提供近3个月的IQC(来料检验)报告,重点关注关键物料(如电容、芯片)的不良率是否≤0.3%。

- 生产过程质控

- SMT环节:是否在贴片后进行100%AOI检测,BGA焊接后是否通过X-Ray透视内部焊点;

- 焊接工艺:波峰焊温度曲线、回流焊峰值温度是否实时记录(可要求查看历史数据报表);

- 特殊工艺:是否具备埋盲孔PCB的焊接能力、底部填充工艺经验(适用于高可靠性产品)。

- 成品测试能力

- 基础测试:是否配备ICT在线测试仪、FCT功能测试设备,能否模拟产品实际工况(如高温85℃、低温-40℃环境下的运行测试);

- 可靠性测试:是否支持振动测试、盐雾测试、跌落测试。

四、服务响应与技术支持能力

- 前端技术支持

- 在设计阶段能否提供DFM建议,例如优化PCB布局以减少焊接桥接风险、推荐性价比更高的替代元件;

- 是否有专业工程师团队协助解决技术难题。

- 供应链应急能力

- 询问关键元器件的安全库存周期,是否有备选物料渠道,能否提供物料替代方案。

- 沟通与售后机制

- 是否配备专职项目经理对接需求,使用项目管理系统实时同步生产进度;

- 售后政策:是否提供3-6个月的免费维修服务,质量问题响应时间是否≤24小时。

五、成本结构与报价透明度分析

- 分项报价拆解

- 要求供应商提供详细报价单,明确PCB板成本(需标注板材类型,如FR-4或高频板)、元器件成本(需列出每个元件的型号、品牌、单价)、加工费(SMT贴片费、DIP插件费、测试费),避免“打包报价”掩盖溢价(如冷门元器件加价率可能超过50%)。

- 批量价格梯度

- 确认不同订单量的价格差异(如100片、1000片、1万片的单价降幅),是否支持VMI模式(可降低企业库存成本30%以上)。

- 隐性成本规避

- 明确是否收取工程文件处理费、小批量打样费、物流附加费,最低起订量是否合理。

六、实地考察与样品验证

- 工厂现场评估

- 车间环境:无尘等级是否达10万级以上,防静电措施是否到位(如员工是否佩戴静电手环、工作台是否接地);

- 物料管理:不同批次元器件是否分区存放,废料处理区是否与合格品严格隔离,避免混料风险;

- 文件管理:生产流程文件(如作业指导书)是否规范,是否有电子看板实时显示各产线进度。

- 样品测试验证

- 下达50-100片试产订单,重点测试:

- 焊接质量:用放大镜检查焊点是否光滑无虚焊,BGA元件是否通过X-Ray检测无空洞;

- 功能合格率:FCT测试通过率是否≥98%,高温老化测试(如72小时85℃)后性能是否稳定;

- 交付准时性:是否按约定周期交付,延期是否有补偿机制(需在合同中明确)。

- 下达50-100片试产订单,重点测试:

七、长期合作风险预判

- 供应链稳定性

- 了解供应商的前五大元器件供应商是否为行业头部企业,是否与多家物流商合作(避免单一运输渠道中断),是否有应对芯片短缺的预案(如提前备货、开发替代料方案)。

- 环保与合规性

- 是否符合RoHS、REACH等环保标准,能否提供最新的环保检测报告;

- 若产品出口欧美,需确认其是否具备相关地区认证(如CE、FCC)的协助申请能力,避免因合规问题导致清关延误。

筛选流程建议

- 初筛:通过资质认证、行业案例、产能数据排除明显不匹配的供应商,保留5-8家进入候选池;

- 中筛:向候选供应商提供详细技术规格书,要求其出具工艺方案和报价,对比DFM建议的专业性、报价透明度;

- 终筛:对3家核心候选供应商进行实地考察+样品测试,综合评分后选择综合得分最高的供应商,签订包含质量指标、交付周期、违约条款的详细合同。

通过以上维度系统化评估,可有效降低合作中的质量、成本与交付风险,找到真正适配企业需求的PCBA包工包料合作伙伴。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26