在电子制造领域,从样品试产迈向稳定批量交付,是众多客户项目成功落地的关键一步。作为专业的SMT贴片与PCBA制造服务商,1943科技深知:PCBA批量生产不仅是数量的叠加,更是对工艺稳定性、供应链协同、质量管控和交付节奏的综合考验。本文将系统拆解PCBA批量生产的全流程核心要点,帮助客户更高效地规划量产,降低风险,提升产品上市成功率。

一、为何PCBA批量生产需要专业化支持?

相较于小批量打样,批量生产对制造体系提出更高要求:

- 工艺一致性:数千甚至数万块板需保持相同的焊接质量与功能表现;

- 成本控制:物料损耗、设备稼动率、人工效率直接影响单板成本;

- 交期确定性:任何环节延误都可能造成整批交付延期;

- 可追溯性:每一块PCBA都需具备完整的制程记录与物料批次信息。

因此,选择具备成熟批量生产能力的SMT贴片工厂,是确保项目顺利推进的重要前提。

二、PCBA批量生产的五大关键阶段

1. 前期工程准备(NPI阶段)

批量生产前的工程准备决定成败。1943科技在接收到客户Gerber文件、BOM清单及坐标文件后,会进行以下深度审核:

- 钢网设计优化(开孔比例、厚度匹配);

- 贴片程序与回流焊曲线预设;

- 物料齐套性分析与长交期物料预警;

- DFM(可制造性设计)反馈,提前规避潜在工艺风险。

此阶段越充分,量产启动越顺畅。

2. 物料管理与来料检验

批量生产对物料供应的连续性和质量稳定性要求极高。我们严格执行:

- 原厂或授权渠道采购,杜绝假料、翻新料;

- 全面IQC(进料质量控制),包括外观、尺寸、可焊性、参数抽检;

- 按批次分区存储,实现“先进先出”与全程追溯。

尤其针对阻容感等通用器件,建立安全库存机制,有效缓冲供应链波动。

3. SMT贴装与回流焊接

在全自动高速贴片线支持下,我们实现:

- 贴片精度达±0.03mm,满足0201、细间距QFP/BGA等高密度元件贴装;

- 多温区回流焊炉配合定制化温度曲线,确保焊点饱满、无虚焊、无立碑;

- 实时SPC(统计过程控制)监控关键参数,动态调整工艺窗口。

每2小时进行首件比对与AOI抽检,确保过程受控。

4. 后焊与功能测试

对于插件、连接器或特殊元器件,采用波峰焊或选择性焊接工艺,并辅以人工补焊。随后进入:

- ICT(在线测试)或FCT(功能测试)环节;

- 定制化测试夹具开发,覆盖电源、信号、通信等核心功能;

- 不良品自动标记并隔离,防止混入良品批次。

测试通过率是衡量批量生产成熟度的核心指标之一。

5. 包装与交付

按客户要求进行防静电、防潮、分箱包装,并附带:

- 出货检验报告(OQC);

- 物料批次清单;

- 可选提供制程数据包(如AOI图像、测试日志)。

全程物流信息透明,支持准时交付(JIT)模式。

三、提升PCBA批量生产良率的三大实践

-

标准化作业流程(SOP)

所有工序均有详细作业指导书,操作人员持证上岗,减少人为变异。 -

预防性设备维护

贴片机、印刷机、回流焊等关键设备定期校准与保养,保障设备处于最佳状态。 -

闭环质量反馈机制

任何异常均触发8D分析流程,从根源解决问题,避免重复发生。

四、客户如何配合以加速批量交付?

- 提供完整、准确的BOM与Gerber资料;

- 明确关键元器件的替代策略;

- 尽早确认测试标准与验收规范;

- 保持技术接口人响应及时,便于快速决策。

良好的协作,是高效量产的基础。

结语

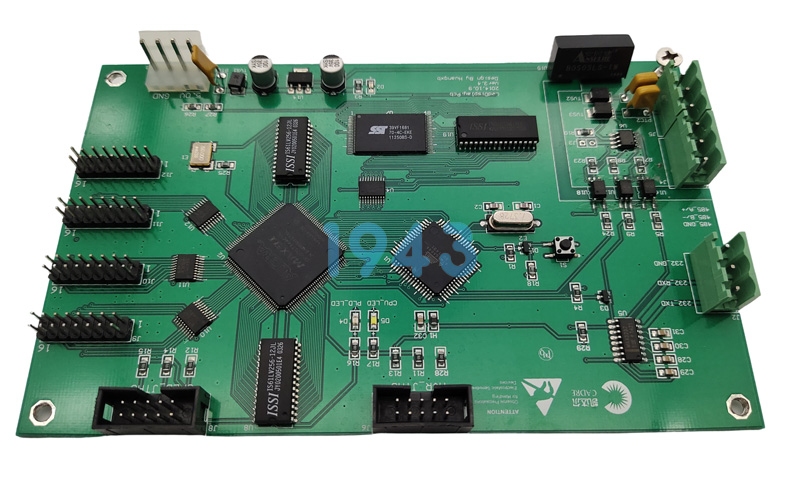

PCBA批量生产是一场对制造体系综合能力的“大考”。1943科技依托自动化产线、严谨的质量体系与丰富的工程经验,已为众多工业控制、通信模块、医疗设备、智能电源等领域客户提供稳定可靠的批量制造服务。无论您处于试产验证阶段,还是亟需扩大产能,我们都可为您提供从工程支持到大批量交付的一站式解决方案。

让专业制造,成为您产品成功的坚实后盾。

2024-04-26

2024-04-26