一、工业级SMT贴片加工的核心差异:从"可用"到"耐用"的质量跃迁

在工业自动化、能源电力、轨道交通等关键基础设施领域,PCBA(印刷电路板组装)的失效成本往往呈指数级放大。与消费类电子产品不同,工业级SMT贴片加工的核心诉求在于极端工况下的长期稳定运行——这意味着从锡膏印刷到回流焊接的每个环节,都必须建立超越常规标准的工艺冗余。

工业级PCBA需满足7×24小时连续运行、-40℃~85℃宽温域适应、抗振动冲击等严苛要求。据行业数据显示,工业控制板在服役周期内的焊点疲劳失效占比高达67%,这对SMT加工厂的工艺控制能力提出了军工级标准。

1.1 高可靠性工艺的三重维度

- 材料适配维度:工业级元器件需符合宽温域标准(-40℃~125℃),PCB基板玻璃化转变温度(Tg)需达170℃以上,焊膏合金优先选用SAC305以提升抗蠕变性能。

- 精度控制维度:0201微型元件贴装精度需达±0.025mm,BGA封装球径0.3mm器件的贴装偏移需控制在元件宽度的15%以内,这对贴片机的视觉对位系统提出纳米级要求。

- 环境耐受维度:生产环境需实现万级洁净度,静电电压控制在100V以下,温湿度维持在23±3℃/45%~70%RH区间,以杜绝微粒污染与静电损伤。

二、精密贴装工艺链:从锡膏印刷到回流焊接的全流程管控

2.1 锡膏印刷:焊点质量的基因工程

锡膏印刷质量决定了70%的焊接缺陷源头。工业级加工需采用激光雕刻钢网,对0.4mm间距QFN器件实施阶梯式钢网设计,确保锡膏释放量精度达±10%。

关键工艺参数包括:

- 印刷厚度:0.12mm~0.15mm,偏差≤10%

- 刮刀压力:4-5kg,速度100mm/s

- 三维SPI检测:实时监控体积偏差,桥接风险控制在0.02%以内

2.2 高速贴装:微米级精度的实现路径

针对工业控制板常见的高密度QFN、LQFP封装,贴装环节需配置多光谱成像系统与激光测距技术:

- 真空压力动态调节:0.3-0.5N自适应吸附,立碑缺陷率≤0.005%

- 3D共面性检测:实时修正Z轴高度偏差,BGA球径0.3mm器件的旋转误差≤0.5°

- 抛料率控制:通过飞达供料器振动补偿算法,将元件抛料率压制在0.01%水平

2.3 回流焊接:温度曲线的精准雕塑

工业级PCBA需采用12温区回流焊炉,实施个性化温度曲线管理:

- 预热阶段:升温速率≤3℃/s,避免热冲击导致PCB翘曲

- 回流阶段:无铅工艺峰值温度245℃~255℃,液相时间50-70秒

- 冷却阶段:冷却速率≥2℃/s,板面温差≤5℃

针对厚铜板(≥2oz)或高导热基材,需启用氮气保护焊接(注:此处指工艺气体保护,非特定材料),降低焊点氧化率,提升润湿力。

三、四层质量检测体系:缺陷零流出的技术防线

工业级SMT加工需构建"表面-内部-功能-可靠性"四维检测矩阵,严格执行IPC-A-610 Class 3标准。

3.1 表面缺陷拦截(AOI+人工目检)

- AOI检测:覆盖100%贴片区域,识别元件偏移、极性反置、锡珠(直径≥0.15mm判定不合格),检测精度达±0.03mm

- 首件全检(FAI):每批次首件需经X射线焊缝分析,关键参数与设计文件100%吻合后方可量产

3.2 隐蔽焊点透视(X-Ray检测)

针对BGA、QFN等底部不可见焊点:

- 空洞率控制:单焊点空洞率≤15%,整体空洞率≤10%

- 分层扫描:对疑似缺陷焊点进行10-40kV电压调整下的分层透视,识别误差≤5%

- IMC层监控:通过声学显微镜(SAM)检测金属间化合物厚度,控制在1-3μm最佳区间

3.3 电气性能验证(ICT+FCT)

- ICT在线测试:覆盖所有电路节点,开路、短路检出率100%,电阻电容参数偏差实时监控

- FCT功能测试:模拟工业现场工况,加载额定电压与通信协议,连续运行2小时无异常

- 绝缘耐压测试:工作电压50V以下时绝缘电阻≥1MΩ,高压场景通过1500V-3000V耐压测试

3.4 可靠性加速试验(ESS)

工业级产品需通过环境应力筛选:

- 温度循环:-40℃~85℃循环500次,焊点无裂纹

- 随机振动:5-500Hz频率、10g加速度三维振动,持续2小时

- 高温老化:72小时125℃通电老化,筛选早期失效元件,确保MTBF≥50000小时

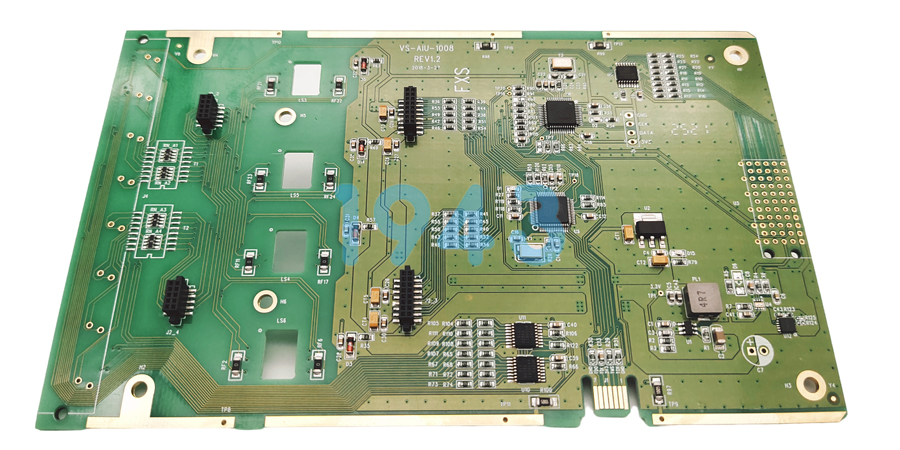

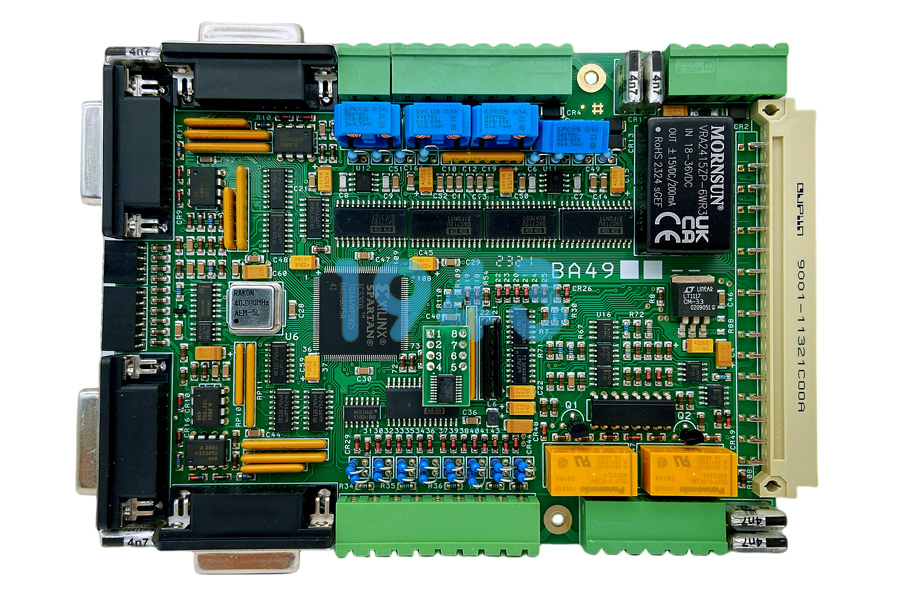

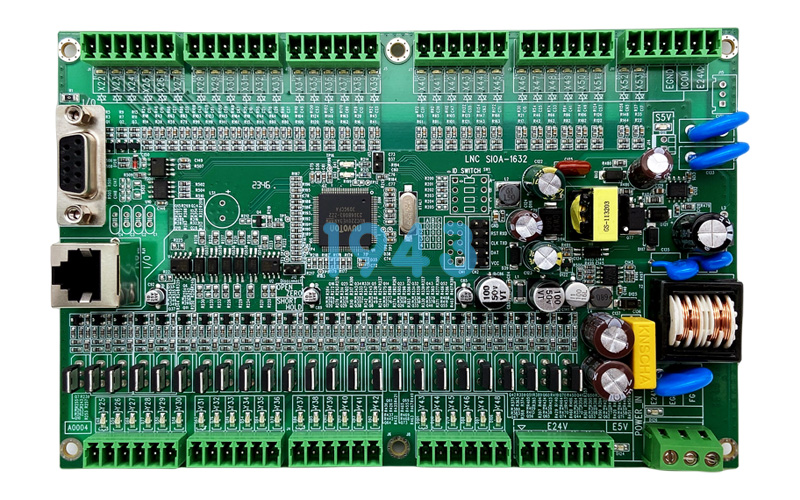

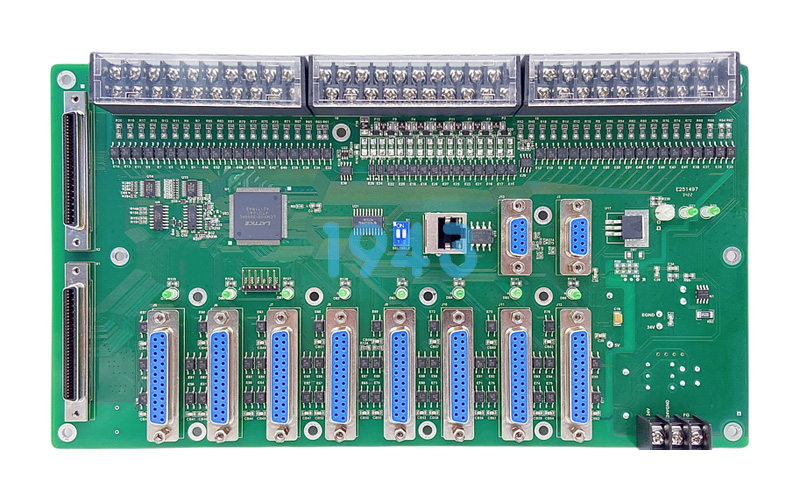

四、工业控制板SMT加工的专项能力构建

工控机、PLC模块、变频器驱动板等工业控制设备,对PCBA提出抗电磁干扰(EMC)、高散热设计、三防涂覆等特殊需求。

4.1 布局优化与工艺适配

- 热管理设计:大功率器件焊盘预留热释放通道,避免回流焊热集中导致元件损伤

- EMC预适配:敏感元件与大功率元件间距≥3mm,接地引脚焊接面积≥2/3,提升电磁兼容性

- 三防工艺:采用聚氨酯或丙烯酸三防漆,通过选择性喷涂或浸涂工艺,实现防潮、防霉、防盐雾保护

4.2 小批量柔性制造能力

工业控制领域普遍存在"多品种、小批量"特征(10套~500套/批次)。专业工厂需建立:

- 快速NPI通道:72小时完成DFM分析、钢网制作、试产验证

- 物料代管体系:建立工业级元器件安全库存,支持余料复用与批次追溯

- 数字化透明管理:通过MES系统实时采集128项工艺参数,支持客户远程审计

五、选择工业级SMT加工服务商的评估框架

对于工业设备制造商而言,筛选高可靠性PCBA供应商需建立系统化评估模型:

| 评估维度 | 关键指标 | 达标基准 |

|---|---|---|

| 质量体系 | ISO9001认证、IPC标准执行 | 通过GJB军工级标准优先 |

| 设备能力 | 贴片精度、回流焊温区数 | ±30μm精度,12温区回流焊炉 |

| 检测配置 | AOI/X-Ray/FCT覆盖率 | 100% AOI + 100% X-Ray(BGA) |

| 工艺经验 | 工业控制板案例占比 | ≥30%营收来自工控/能源/轨道交通 |

| 响应速度 | 紧急订单交付周期 | 72小时插单绿色通道 |

| 数据追溯 | MES系统数据留存 | 12个月全生命周期追溯 |

结语

工业级SMT贴片加工的本质,是通过材料科学、精密机械、数据算法的多维融合,将电子制造的偶然性缺陷转化为系统性可靠。对于1943科技而言,构建从DFM设计优化到ESS可靠性验证的全流程能力,不仅是技术实力的体现,更是对工业客户长期价值的承诺。如果您有工业级产品PCBA加工需求,欢迎联系我们。

2024-04-26

2024-04-26