——提升良率、降低成本的关键一步

在SMT贴片与PCBA加工过程中,很多项目在打样或量产阶段频繁出现返修、效率低下、交期延误等问题,追根溯源,往往并非加工能力不足,而是前期DFM优化不到位。

对于追求稳定交付与成本控制的企业来说,在PCBA制造前引入DFM优化,已经成为提升整体制造质量的关键环节。

什么是DFM优化?

DFM(Design for Manufacturability),即“面向制造的设计优化”,是指在电路板进入SMT贴片和PCBA加工前,从制造角度对设计文件进行系统性评估与优化,确保设计方案适合批量生产、易于贴装、便于焊接、利于检测。

简单来说,DFM优化的目标只有一个:

让设计更符合SMT贴片和PCBA生产工艺,减少制造风险。

DFM优化为什么对SMT贴片至关重要?

在实际加工中,如果缺乏DFM优化,常见问题包括:

- 贴片间距过小,易产生连焊、立碑

- 封装选型不合理,影响贴装稳定性

- 焊盘尺寸不匹配,导致虚焊或偏移

- 测试点不足,增加后期检测难度

- 元器件布局不利于自动化生产

这些问题一旦进入生产环节,不仅会影响良率,还会直接拉高PCBA整体成本。

而通过前置DFM优化,可以在不改变功能设计的前提下,显著提升SMT贴片加工的可行性与一致性。

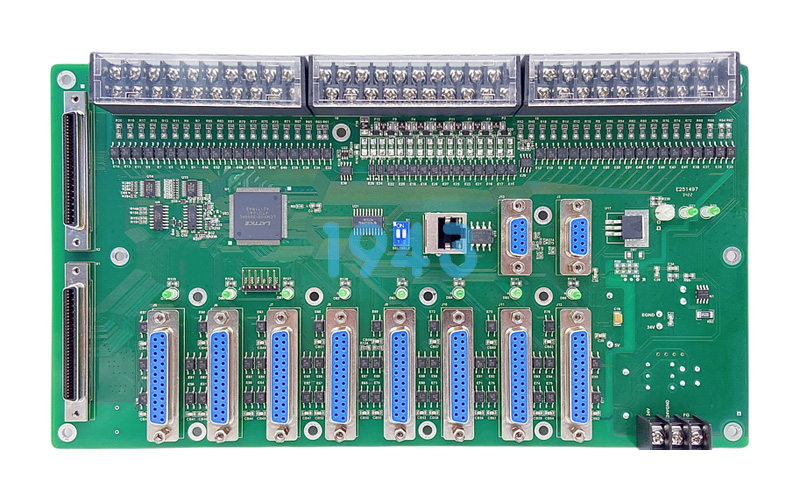

DFM优化在PCBA加工中的核心内容

1. 焊盘与封装可制造性评估

根据SMT贴片工艺要求,对焊盘尺寸、形状、间距进行合理校验,确保元器件在高速贴装与回流焊过程中稳定可靠。

2. 元器件布局合理性分析

从贴片方向、器件密度、生产节拍等角度出发,优化布局结构,减少换料频率,提高PCBA加工效率。

3. 可焊性与工艺窗口优化

结合PCBA加工经验,对可能存在焊接风险的区域进行预判,避免批量生产中出现集中性缺陷。

4. 可测试性与可维护性设计

通过合理规划测试点与功能区域,使PCBA在后续检测、调试阶段更加高效,降低整体制造复杂度。

DFM优化能为客户带来哪些实际价值?

- 提高SMT贴片一次通过率

- 降低PCBA返修与报废成本

- 缩短项目导入周期,加快量产进度

- 提升产品一致性与长期稳定性

- 减少设计与制造之间的反复沟通

尤其在中小批量及多型号并行生产场景下,DFM优化的价值更加明显。

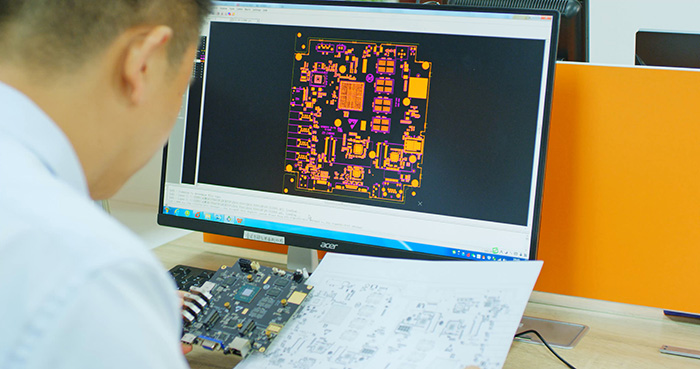

专业SMT贴片加工厂如何做好DFM优化?

真正有效的DFM优化,离不开对SMT贴片和PCBA加工工艺的深入理解。

专业的加工厂通常会在项目导入阶段,从以下方面入手:

- 结合实际生产设备与工艺能力进行评估

- 基于大量生产经验提前识别潜在风险

- 在不影响功能的前提下给出可执行的优化建议

- 确保设计方案与SMT贴片流程高度匹配

这种“站在制造端反推设计”的思路,正是DFM优化的核心价值所在。

结语

在SMT贴片与PCBA加工日益追求效率与品质的今天,DFM优化早已不只是可选项,而是决定项目成败的重要基础。

通过系统化、前置化的DFM优化,不仅可以显著提升生产良率,更能从源头控制成本,为后续稳定交付打下坚实基础。

对于希望实现高质量、可持续生产的企业来说,选择重视DFM优化的SMT贴片加工服务,是一项值得长期投入的决策。

2024-04-26

2024-04-26