一、贴片生产加工厂的核心定位

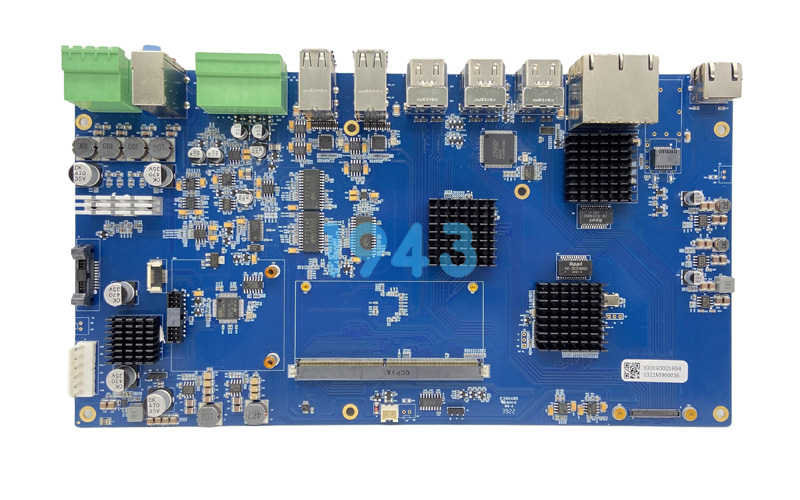

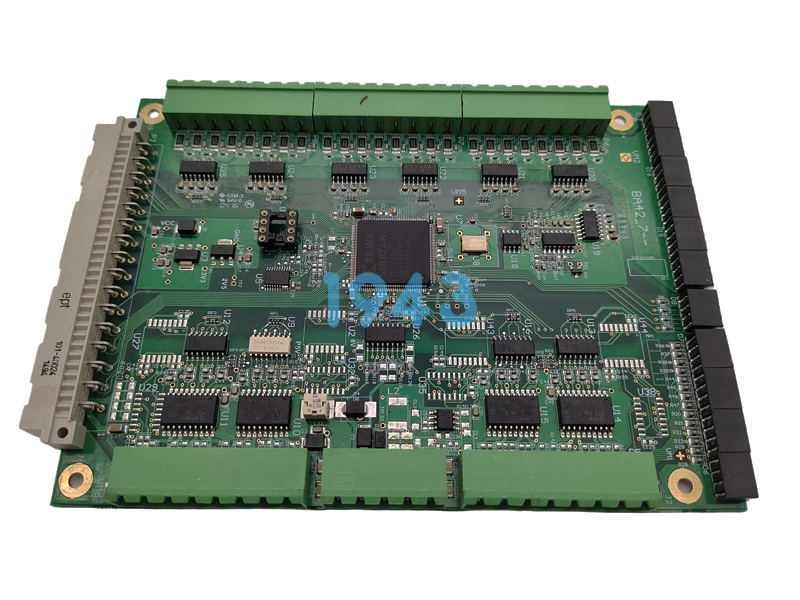

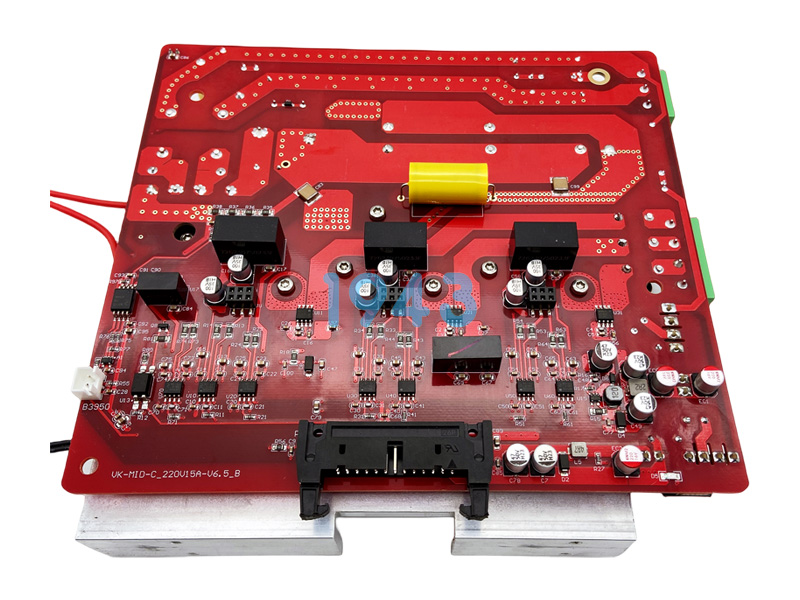

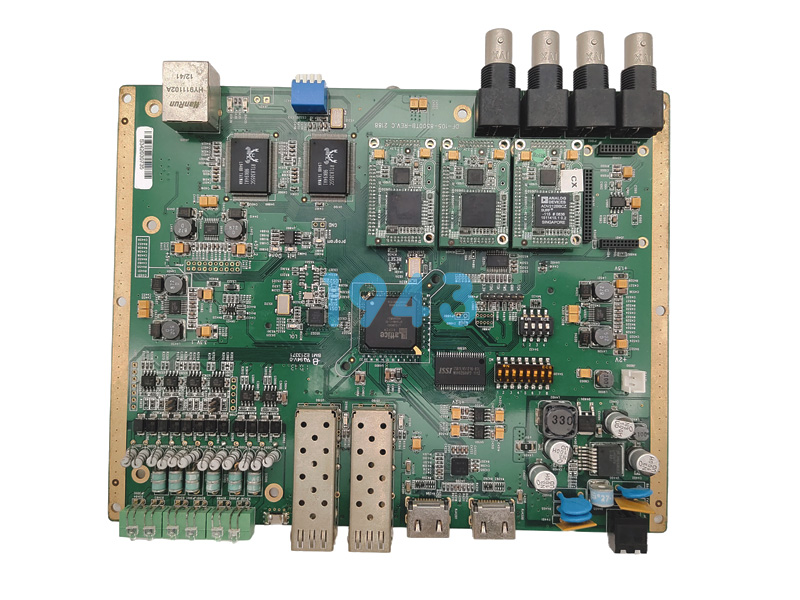

在电子产品从研发图纸走向市场应用的转化过程中,贴片生产加工厂扮演着承上启下的关键角色。这类专业制造机构通过表面贴装技术(SMT)将微型电子元器件精准装配到印刷电路板(PCB)上,形成具备完整电气功能的PCBA组件。 作为电子产业链的中枢环节,现代贴片生产加工厂已突破单纯的"焊接加工"范畴,演变为集工艺工程、物料管理、质量管控、技术测试于一体的综合制造服务平台。无论是初创团队的创新原型,还是成熟企业的批量订单,选择专业的贴片生产加工厂都能显著缩短产品上市周期,降低制造综合成本。

二、专业贴片生产加工厂的技术能力矩阵

1. 高精度贴装工艺

优质贴片生产加工厂的核心竞争力体现在微观尺度的精密控制能力:

- 微型元件处理:熟练处理0201超小封装元件,以及0.3mm间距BGA、QFN、CSP等高密度封装器件

- 异形组件适配:精准贴装屏蔽罩、大功率电感、连接器、传感器等非标准封装器件

- 板卡尺寸覆盖:从50mm×50mm微型模块到510mm×460mm大型控制板的柔性加工能力

- 贴装精度保障:采用高精度贴片机,贴装精度控制在±30μm以内,角度偏差≤0.1°

2. 多样化焊接工艺

针对不同产品特性,专业工厂配备多类型焊接解决方案:

- 回流焊接:八至十二温区回流焊炉,精确控制预热、保温、回流、冷却四段温度曲线,适配有铅/无铅工艺要求

- 波峰焊接:双波峰焊设备处理通孔插件(DIP)器件,支持选择性波峰焊工艺

- 手工精密焊接:配备BGA返修工作站、热风枪、恒温烙铁等工具,处理特殊器件或补焊需求

- 特殊工艺支持:软硬结合板、铝基板、高频板等特殊板材的定制化焊接方案

3. 全流程质量检测体系

贴片生产加工厂建立从物料到成品的立体化质检网络:

| 检测环节 | 技术手段 | 检测重点 |

|---|---|---|

| 来料检验(IQC) | 外观检查、尺寸测量、可焊性测试 | 错料、混料、氧化、变形 |

| 印刷检测(SPI) | 3D锡膏检测仪 | 体积、高度、偏移、少锡 |

| 贴片检测 | 首件确认、AOI自动光学检测 | 错件、反件、偏移、缺件 |

| 焊接检测 | AOI、X-Ray透视检测 | 虚焊、桥接、空洞、立碑 |

| 功能验证(FCT) | ICT在线测试、功能测试、老化测试 | 电气性能、稳定性、可靠性 |

三、贴片生产加工厂的服务流程解析

阶段一:工程资料审核与可制造性分析(DFM)

专业贴片生产加工厂在接单初期即介入技术评估:

- 文件完整性核查:审核Gerber文件、BOM清单、坐标文件、装配图的准确性与一致性

- 工艺可行性评估:识别设计中可能存在的贴装干涉、散热不足、测试盲区等问题

- 设计优化建议:提出焊盘尺寸调整、器件布局优化、测试点增加等改进方案

- 物料替代方案:针对难采购或高成本器件,推荐性能兼容的替代型号

阶段二:物料筹备与供应链管理

- 元器件集中采购:利用工厂规模优势降低物料成本,建立稳定的供应商渠道

- 来料品质管控:对PCB板和元器件进行严格的IQC检验,防范假冒伪劣物料

- 仓储环境管理:恒温恒湿仓库,敏感器件防静电存储,锡膏冷藏与回温管控

阶段三:SMT贴片与组装生产

- 锡膏印刷:激光钢网精准对位,3D SPI实时监测印刷质量

- 高速贴装:多贴片头并行作业,每小时处理数万至数十万点

- 回流焊接:根据板材特性和器件耐温性优化温度曲线

- AOI检测:自动光学检测识别焊接缺陷,实时反馈工艺异常

- DIP插件:通孔器件自动或人工插件,波峰焊接或选择性焊接

- X-Ray检测:对BGA、QFN等隐藏焊点进行100%无损透视检查

阶段四:测试验证与成品交付

- 电气测试:ICT在线测试验证电路通断、阻值容值、器件极性

- 功能测试:按客户测试程序进行程序烧录、电压测试、接口功能验证

- 老化筛选:高温高负荷老化测试,筛选早期失效品

- 终检包装:外观检查、清洁处理、防静电包装、条码追溯标识

四、选择贴片生产加工厂的六大评估维度

面对众多加工服务商,硬件企业应建立系统化的评估框架:

1. 设备先进性与产能弹性

- 贴片机品牌与型号是否满足产品精度要求

- 产线数量与配置是否支持柔性生产切换

- 是否具备处理紧急订单的产能储备和插单机制

2. 质量管理体系完善度

- 是否通过ISO9001质量管理体系认证

- 是否严格执行IPC-A-610电子组装可接受性标准

- 质量数据是否透明(焊接不良率、一次通过率、返工率)

3. 工艺技术储备深度

- 是否具备高密度互连(HDI)、无铅工艺、BGA植球等特殊工艺能力

- 工程团队是否具备失效分析(FA)和工艺优化能力

- 是否有同行业产品的成功加工经验

4. 供应链协同效率

- 是否具备元器件替代方案推荐能力

- 物料采购周期和库存管理能力

- 是否建立完善的物料追溯系统(MES)

5. 交付响应速度

- 样品打样周期(常规5-7天,加急72小时)

- 中小批量订单交付周期(通常7-14个工作日)

- 是否支持研发打样加急服务

6. 技术服务增值能力

- 是否提供免费的设计优化建议(DFM/DFT)

- 是否配备专职客户经理和工程对接人员

- 售后问题响应速度和责任承担意愿

五、贴片生产加工厂的应用场景

研发原型快速验证

新产品开发阶段,研发团队依托贴片生产加工厂的快速打样能力,在72小时内获得功能性样机,加速设计验证和迭代优化。

中小批量柔性制造

针对市场需求不确定的新产品,采用100-1000片中小批量试产模式,既满足市场测试需求,又避免大规模库存积压。

复杂工艺专项外包

对于涉及高精度BGA、细间距QFN、软硬结合板、厚铜板等复杂工艺的订单,委托具备专项能力的加工厂确保工艺可靠性。

产能补充与波动应对

在订单高峰期或特殊项目集中时,通过外部贴片生产加工厂补充自有产能不足,实现制造能力的弹性伸缩。

六、贴片生产加工厂的成本优化策略

优质贴片生产加工厂应通过以下方式帮助客户实现综合成本最优:

显性成本控制

- 工程费用透明化:钢网费、开机费、测试费分项列明,无隐形收费

- 加工费阶梯定价:根据订单量、工艺难度、交付周期差异化报价

- 物料集采降本:利用工厂采购规模优势降低BOM成本

隐性成本规避

- 质量前置预防:通过DFM分析和工艺优化,减少后期返修和报废损失

- 效率持续提升:精益生产管理降低制造成本,缩短交付周期

- 风险责任共担:建立质量回溯机制,快速响应并解决工艺问题

结语

贴片生产加工厂作为电子制造生态中的专业分工节点,其价值不仅体现在精密贴装能力上,更在于通过工艺技术、质量管控、供应链整合、柔性交付的综合能力,帮助硬件企业实现"轻资产运营、高质量交付、快速市场响应"的战略目标。 在选择合作伙伴时,建议企业超越单纯的价格比较,从技术匹配度、质量稳定性、服务响应力、长期合作潜力四个维度深度评估,与贴片生产加工厂建立基于互信与共赢的战略合作关系,共同应对电子产业快速迭代的市场挑战。

关于1943科技 1943科技是一家专注于SMT贴片加工、PCBA代工代料的专业电子制造服务商,配备高速高精度贴片产线及完善的质量检测体系,提供从样品快速打样、中小批量试产到大规模量产的一站式制造解决方案,助力客户实现高效可靠的电子产品生产。

2024-04-26

2024-04-26