在SMT贴片与PCBA加工过程中,首件检验是保障产品质量、降低批量风险、提升交付稳定性的关键环节。对于追求高一致性和高可靠性的电子制造项目来说,首件检验并非“可选项”,而是贯穿整个生产流程的重要质量控制节点。 本文将围绕SMT贴片加工中的首件检验展开,从定义、检验内容、实施流程及其对PCBA加工质量的影响等多个角度进行系统解析,帮助客户更清晰地理解首件检验的实际价值。

什么是SMT贴片首件检验?

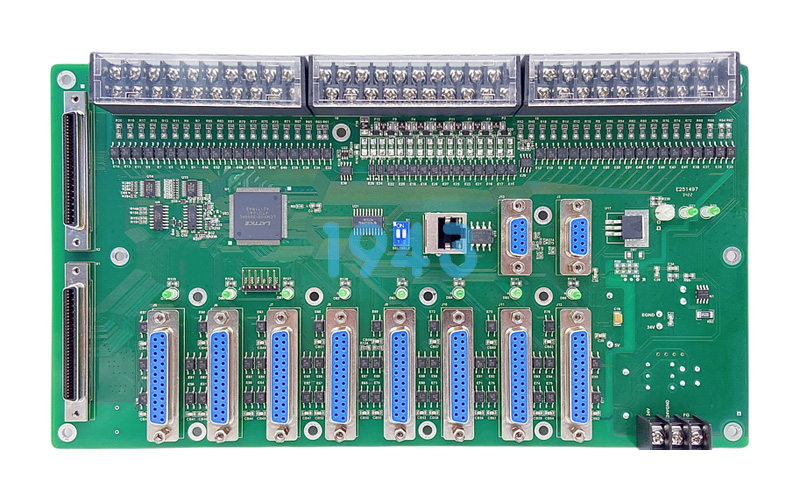

首件检验,是指在SMT贴片正式批量生产前,对第一块完成贴装和焊接的PCBA板进行全面检查与确认。

其核心目的在于:

- 验证工艺参数是否正确

- 确认贴装、焊接质量是否符合设计与工艺要求

- 提前发现潜在风险,避免批量性质量问题

通过首件检验,可以在源头阶段对SMT加工质量进行有效把控,为后续稳定量产提供可靠依据。

首件检验在PCBA加工中的重要意义

1. 降低批量生产风险

一旦贴片参数、程序或物料存在偏差,若直接进入量产,往往会造成大批不良。首件检验可以在“最小成本”阶段发现问题,显著降低返工与报废风险。

2. 提升SMT贴片一致性

通过对首件进行标准化确认,有助于确保整批PCBA产品在焊点质量、器件位置、极性方向等方面保持高度一致。

3. 强化质量可追溯性

规范的首件检验流程,通常会配合记录与确认机制,为后续品质追溯、工艺优化提供数据支持。

SMT首件检验主要检查哪些内容?

在实际SMT贴片加工过程中,首件检验通常涵盖以下几个关键方面:

1. 物料与BOM符合性检查

- 器件型号、封装是否与BOM一致

- 器件方向、极性是否正确

- 特殊器件是否按工艺要求处理

2. 贴装精度检查

- 元器件是否存在偏移、歪斜

- 焊盘覆盖是否合理

- 细间距器件贴装状态是否稳定

3. 焊接质量检查

- 焊点是否饱满、无虚焊

- 是否存在连焊、少锡、多锡等异常

- 焊点外观是否符合工艺标准

4. 工艺参数确认

- 贴片程序是否正确调用

- 回流焊参数是否与板型及器件匹配

- 工艺文件是否与实际生产一致

标准化首件检验流程如何提升SMT加工质量?

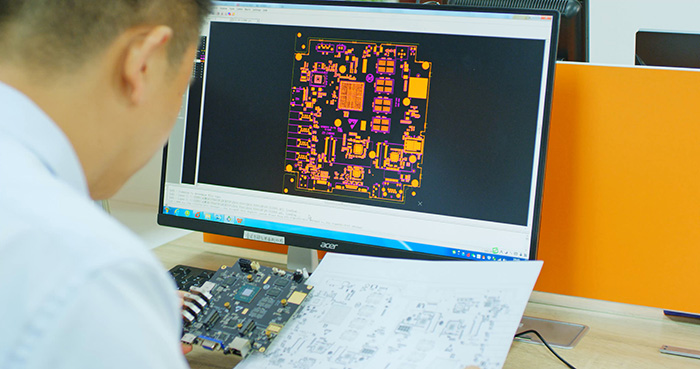

一个成熟的SMT贴片加工厂,通常会建立标准化的首件检验流程,确保每个项目都能稳定执行:

- 首件完成后立即暂停量产

- 由专业人员进行目检与设备辅助检测

- 对异常项进行分析与调整

- 首件确认合格后,方可进入批量生产

这种流程化管理方式,可以显著提升PCBA加工的稳定性与可控性。

首件检验对客户项目的直接价值

从客户角度来看,规范的首件检验能够带来多重实际收益:

- 减少因质量问题导致的交付延误

- 降低整体制造成本

- 提高产品一致性与可靠性

- 增强项目量产信心

尤其在中小批量、多品种PCBA加工场景中,首件检验的价值更加突出。

结语:首件检验是高质量SMT贴片加工的基础保障

在SMT贴片与PCBA加工领域,真正的品质保障,往往体现在对细节的严格执行上。首件检验,正是连接设计、工艺与量产之间的重要桥梁。 通过科学、规范的首件检验机制,不仅能够有效提升SMT贴片加工质量,也能为客户项目的稳定推进提供坚实保障。选择重视首件检验流程的SMT加工服务,是确保PCBA品质稳定的重要前提。

2024-04-26

2024-04-26