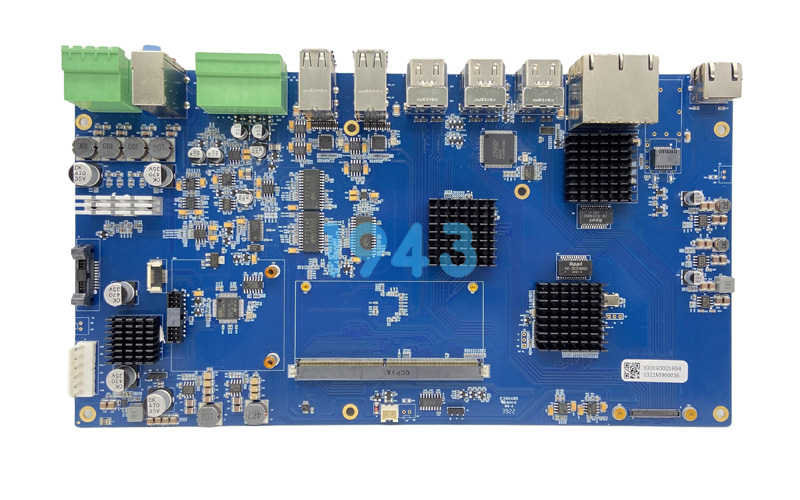

在现代电子制造领域,SMT表面贴装技术(Surface Mount Technology)已成为线路板组装的核心工艺,广泛应用于各类高密度、小型化、高性能电子产品的生产中。作为专注SMT贴片与PCBA加工的专业制造商,1943科技依托先进的自动化设备、严谨的工艺管控体系和全流程服务能力,为客户提供稳定、高效、高可靠性的SMT表面贴装解决方案,助力产品从设计快速走向量产。

一、什么是SMT表面贴装?技术优势全面解读

SMT表面贴装技术是将电子元器件直接贴装在印刷电路板(PCB)表面,并通过回流焊实现电气与机械连接的先进装配方式。相较于传统通孔插件(THT)工艺,SMT具有以下显著优势:

- 高密度集成:支持微型化元件(如0201、BGA、QFN等)贴装,提升单位面积元器件数量;

- 焊接精度高:贴装偏差控制在±0.03mm以内,确保高密度布线下的焊接可靠性;

- 生产效率高:自动化产线可实现高速连续生产,适合大批量快速交付;

- 产品轻薄化:无需钻孔插件,降低板厚与整体重量,适应小型化趋势;

- 电气性能优:短引脚结构减少寄生电感与电容,提升高频响应能力。

1943科技全面掌握SMT核心技术,从锡膏印刷、元件贴装到回流焊接,每一步均实现标准化、数据化、智能化控制,确保焊接质量稳定如一。

二、SMT贴片五大核心工序,环环相扣保障品质

- 锡膏印刷:焊接质量的第一道防线

采用激光切割不锈钢钢网,配合高精度印刷机,确保锡膏厚度均匀、位置精准。通过3D SPI(锡膏检测仪)实时扫描锡膏体积、高度与覆盖率,自动识别漏印、偏移、少锡等缺陷,实现印刷环节100%可控。 - 元件贴装:高速高精的自动化贴片

配备多台高速贴片机,支持多规格供料器(编带、管装、托盘),可快速切换产品型号。贴装头配备高分辨率视觉系统,实现元件引脚与焊盘的精准对位,贴装速度可达每小时数万点,精度稳定在±0.03mm以内。 - 回流焊接:精准控温,确保焊点可靠

采用多温区无铅回流焊炉,根据PCB板材、元器件热容量及焊点密度定制专属温度曲线。实时监控各温区温度变化,确保预热、恒温、回流、冷却阶段平稳过渡,避免虚焊、桥接、元件开裂等问题。 - AOI自动光学检测:焊接质量的“火眼金睛”

焊接完成后,通过AOI设备对焊点进行全板扫描,自动识别偏移、漏件、反向、短路、少锡等常见缺陷,检测数据自动上传MES系统,实现质量可追溯。 - X-Ray与功能测试:深入验证内部连接

针对BGA、QFN等隐藏焊点器件,采用X-Ray无损检测技术,观察焊点内部空洞率、润湿情况。同时结合ICT在线测试与FCT功能测试,验证电路导通性、信号完整性与整板功能,确保每一块PCBA100%合格。

三、全流程PCBA服务:从贴片到成品,省心交付

1943科技不止于SMT贴片,更提供覆盖全生命周期的PCBA一站式服务:

- PCB设计优化与DFM分析

- 元器件采购与来料检测(IQC)

- SMT贴片 + DIP插件 + 后焊加工

- 程序烧录与老化测试

- 三防涂覆、点胶、组装与包装

支持来料加工(PCBA)与代料加工(Turnkey)两种模式,灵活满足研发打样、小批量试产与大批量量产需求。打样最快72小时交付,批量订单支持分批出货,助力客户快速响应市场。

四、品质为本,打造高可靠性制造体系

我们深知,SMT表面贴装不仅是“贴上去”,更是“焊得牢、用得久”。为此,1943科技建立全方位品质保障体系:

- 车间达万级洁净标准,恒温恒湿,全面执行ESD静电防护;

- 所有工艺符合IPC-A-610 Class 2/3标准,满足工业级、医疗级等高可靠性要求;

- MES系统全程追踪生产数据,实现“一板一码”可追溯;

- 提供完整检测报告与品质分析,客户可随时查看生产进度与质量状态。

六、选择1943科技,选择专业与信赖

作为深耕SMT贴片领域的专业加工服务商,我们始终坚持以技术立身、以品质取胜、以服务赢心。无论您是研发工程师、项目经理还是采购负责人,1943科技都将为您提供:

- 高精度:设备与工艺保障贴装一致性;

- 高可靠:全流程品控确保长期稳定性;

- 高效率:快速响应,准时交付;

- 高服务:一对一工程支持,全程无忧对接。

立即提交BOM与PCB文件,获取免费DFM分析与报价方案,体验专业SMT表面贴装加工的全新标准。

2024-04-26

2024-04-26