在SMT贴片与PCBA制造流程中,完成焊接只是迈出了第一步,真正决定产品能否稳定运行的,是紧随其后的PCBA功能验证。许多研发项目在样品阶段“一切正常”,却在小批量试产或客户现场频繁出问题,根源往往在于功能验证不充分。本文将系统拆解PCBA功能验证的核心环节、实施逻辑与优化策略,帮助电子工程师与制造团队建立科学、高效的验证体系,从源头规避风险,提升产品可靠性与交付效率。

一、为什么SMT贴片完成后必须做功能验证?

SMT贴片工艺的终点是“物理连接”——将元器件精准贴装并焊接至PCB板上。但焊接成功≠功能正常。即便AOI、X-Ray、ICT等检测手段确认焊点无缺陷,仍可能存在以下问题:

- 软件未烧录或版本错误

- 关键信号时序不匹配

- 电源模块带载能力不足

- 通信接口协议不兼容

- 传感器采集精度偏差

这些问题无法通过外观或通断测试发现,唯有通过功能验证,在模拟真实工作环境下运行全系统逻辑,才能暴露并解决。因此,功能验证是连接“制造完成”与“产品可用”的最后一道质量闸口。

二、PCBA功能验证的三大核心目标

- 验证设计实现的完整性

确认硬件电路、固件逻辑与设计需求一致,所有功能模块均能按预期工作。 - 发现制造过程中的隐性缺陷

如虚焊、冷焊、元件参数漂移、ESD损伤等,这些缺陷可能在静态测试中表现正常,但在动态运行时暴露。 - 保障批量交付的一致性与可靠性

通过100%功能测试或抽样老化验证,确保每一块出厂的PCBA都具备稳定性能,避免“个别不良”影响整批口碑。

三、功能验证的四个关键阶段

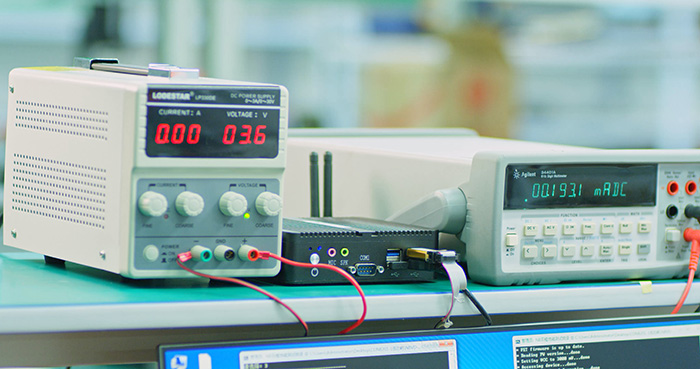

1. 上电安全检测:杜绝“一通电就烧板”

在正式功能测试前,必须进行安全预检:

- 使用可调电源缓慢加压,监测输入电流是否正常;

- 用万用表或示波器测量各电源轨电压,确认无短路、反接、电源模块振荡;

- 检查关键IC供电引脚电平,避免因电源时序错误导致锁死。

这一步是“保命环节”,能有效避免因设计疏漏或贴片错误导致的批量性损坏。

2. 首件功能确认(FAI):量产前的“试金石”

在批量生产启动前,对首件PCBA进行全功能测试:

- 加载正式固件,验证启动流程;

- 逐项测试所有输入输出接口;

- 模拟典型工作场景,验证系统逻辑;

- 记录关键参数(如功耗、信号电平、通信速率)作为基准值。

首件验证通过后,方可进入批量生产,避免因BOM错误、程序版本不一致等问题造成返工。

3. 100%全功能测试:每一块板都必须“过考”

对每一块量产PCBA执行核心功能测试,内容包括:

- 电源输出稳定性测试

- MCU启动与看门狗功能

- 传感器信号采集精度

- 数字/模拟信号输入输出响应

- 通信接口(UART/SPI/I2C/CAN等)数据收发

- 故障保护机制(如过压、过流、断线检测)

测试过程通过定制化测试工装(Fixture)实现快速连接与自动化判断,提升效率与一致性。

4. 老化与环境应力筛选(ESS):提前激发潜在失效

针对高可靠性要求的产品,建议增加老化环节:

- 高温通电老化(如60℃~70℃,持续48小时);

- 间歇性开关机循环测试;

- 动态负载变化测试。

通过施加环境应力,加速元器件早期失效,确保出厂产品已度过“婴儿期”,提升现场使用稳定性。

四、如何设计一套高效、可落地的功能验证方案?

1. 测试用例全覆盖,逻辑无死角

基于产品需求文档,梳理所有工作模式、输入组合、异常场景,制定结构化测试用例。例如:

- 正常工作模式

- 低功耗待机模式

- 通信中断恢复

- 输入信号异常处理

- 电源波动响应

确保每种状态转换都被验证。

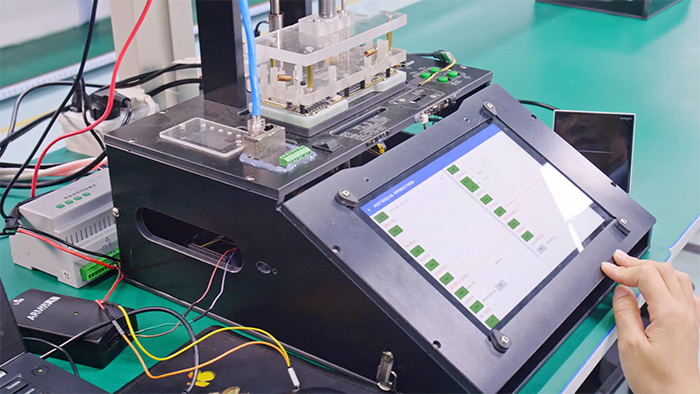

2. 测试工装定制化,提升效率与一致性

设计专用测试治具,实现:

- 快速定位与电气连接

- 自动供电与程序烧录

- 信号模拟与采集

- 测试结果自动判读与记录

工装应具备良好的接触可靠性与可维护性,降低测试误判率。

3. 测试软件智能化,数据可追溯

开发图形化测试软件,具备以下功能:

- 自动执行测试流程

- 实时显示关键参数

- 自动生成测试报告(含通过/失败项)

- 数据自动上传至数据库,支持按批次、序列号追溯

测试数据是质量分析与持续改进的重要依据。

4. 测试节点前置,问题早发现

将功能验证节点前移:

- 样品阶段即启动功能测试,提前暴露设计风险;

- 试产阶段完善测试用例,避免量产时仓促上阵;

- 与研发同步调试,形成“设计-制造-验证”闭环。

五、常见误区与避坑建议

- ❌ “AOI通过=功能正常”

AOI仅检测焊点外观,无法验证系统逻辑。功能验证不可替代。 - ❌ “只测几块样板就行”

物料批次差异、焊接波动可能导致个别板异常,100%测试是高良率保障。 - ❌ “工厂负责测试,研发不用参与”

研发必须提供清晰的测试需求、接口定义与预期结果,否则测试易流于形式。 - ❌ “功能验证是成本,能省则省”

一次售后返修的成本,远高于前期测试投入。它是对产品质量最有效的“保险”。

六、结语:功能验证,是制造的终点,更是产品生命的起点

在电子制造领域,真正的竞争力不在于“能不能做出来”,而在于“能不能稳定地做出来”。PCBA功能验证,正是将制造能力转化为产品可靠性的核心纽带。它不仅是质量控制的最后防线,更是研发与制造协同创新的重要接口。

选择具备完整功能验证能力的SMT贴片加工厂,意味着:

- 更短的问题定位周期

- 更高的批量直通率

- 更快的量产爬坡速度

- 更强的客户信任背书

对于电子研发团队而言,从项目初期就规划功能验证策略,与制造方共同设计测试方案,是确保产品成功上市的关键一步。

? 立即行动建议

如果您正在推进SMT贴片或PCBA量产项目,建议:

- 梳理产品核心功能点,制定初步测试用例;

- 与制造方确认功能测试能力与工装支持;

- 在样品阶段即执行全功能验证,提前发现问题。

让每一块PCBA,都不只是“焊好的板子”,而是真正“能可靠运行的系统”。

2024-04-26

2024-04-26