随着医疗器械智能化升级,医疗电子产品的电路板制造要求远超普通工业标准。从生命体征监测设备到体外诊断仪器,医疗PCBA的可靠性直接关系到临床数据的准确性与患者安全。如何选择具备医疗级制造能力的SMT贴片加工厂,成为医疗设备研发企业供应链建设的关键环节。

一、医疗电子制造的严苛标准:为何必须选择专业医疗SMT厂家

医疗电子设备对PCBA的要求不仅停留在"功能实现"层面,更强调长期稳定性、材料生物相容性及法规可追溯性。与普通工业控制板相比,医疗PCBA制造存在三大特殊性:

- 高可靠性要求:诊断类设备往往需连续运行数万小时,电路板必须通过严格的寿命测试与老化验证,焊点失效率需控制在ppm级别。

- 法规追溯体系:医疗电子制造需建立完整的物料追溯链条,从电阻电容的批次到锡膏的活性等级,每个环节都需记录以备监管审查。

- 洁净度与污染控制:医疗PCBA对离子残留、助焊剂残留有严格限制,需执行特定的清洗工艺与洁净度检测(如IPC-TM-650离子色谱测试)。

因此,选择通过ISO 13485医疗器械质量管理体系认证的SMT贴片加工厂,是医疗电子设备量产的前提条件。

二、医疗SMT加工厂的核心能力维度

1. 医疗级工艺管控能力

专业医疗SMT贴片厂需具备:

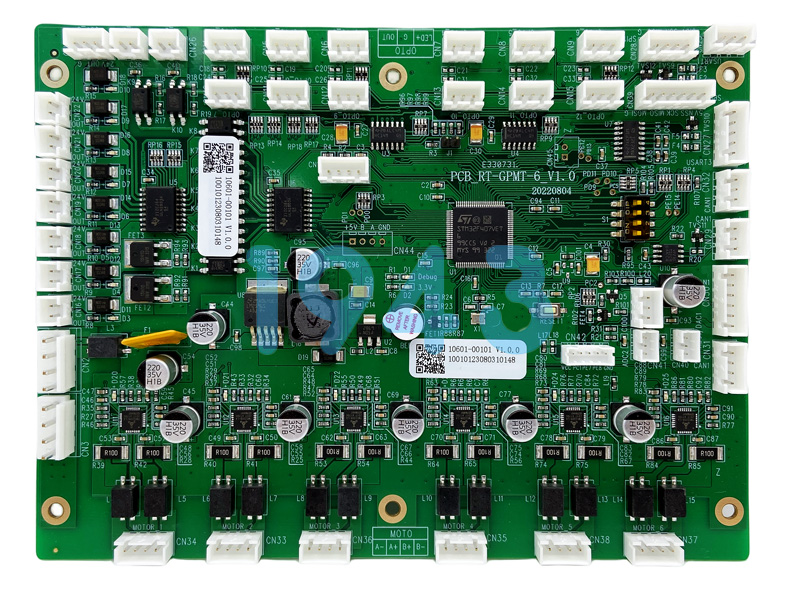

- 精密贴装技术:支持0201微型元件、高密度BGA/CSP封装,满足便携式医疗设备的小型化需求

- 无铅制程深度优化:虽行业无铅化已普及,但医疗电子对无铅焊点的长期可靠性要求更高,需精确控制回流焊温度曲线(Ramp-up速率、液相线以上时间)

- 选择性波峰焊:针对带有压力传感器、光学器件的混合组装板卡,避免高温对敏感元件的损害

- 三防漆涂覆工艺:医疗环境常涉及高湿度、腐蚀性消毒剂,需具备精密涂覆与固化控制能力

2. 医疗器械法规符合性

医疗PCBA制造商应建立:

- ISO 13485体系认证:覆盖从设计开发到生产服务的全生命周期质量管理

- 批记录管理制度:每批次产品的物料清单、设备参数、检验记录、操作人员全追溯

- 变更控制流程:工艺变更、物料变更需经评估、验证、批准流程,确保变更不影响产品安全性

- 灭菌兼容性考量:针对需环氧乙烷或辐照灭菌的设备,PCBA材料选择与工艺需预留灭菌窗口

3. 医疗电子特殊材料管理

医疗级PCBA对材料有严格筛选:

- 高可靠性基材:高Tg FR-4、陶瓷基板或金属基板,适应医疗设备的长期运行热循环

- 生物相容性要求:与患者接触的设备外壳连接件,需符合ISO 10993生物相容性标准

- 焊料与助焊剂:采用低残留、无卤素助焊剂,减少离子污染风险

三、医疗PCBA关键制造工艺详解

DFM可制造性设计审查

医疗电子产品往往在紧凑空间内集成模拟前端、数字处理与功率管理电路。专业加工厂应在生产前执行:

- 元件间距审查(确保测试探针可达性)

- 热分布分析(避免大功率元件影响敏感模拟电路)

- 可清洁性评估(确保清洗剂能渗透至隐蔽区域)

钢网与锡膏管理

医疗级SMT对印刷质量要求极高:

- 钢网开口需针对微小元件(如0201、微型BGA)进行阶梯减薄或纳米涂层处理

- 锡膏选择需平衡润湿性与残留物活性,通常采用Type 4或Type 5超细粉锡膏

- 严格执行锡膏回温、搅拌、使用时间管理,避免吸潮导致的空洞缺陷

回流焊与峰值控制

医疗电子常用多层板(6-12层)与高密度互连设计,回流曲线需精细调整:

- 预热区充分激活助焊剂,减少氧化

- 液相线以上时间(TAL)控制在60-90秒,确保焊点冶金结合充分

- 冷却速率控制在2-4°C/秒,避免热应力导致的焊盘起翘

清洗与洁净度验证

医疗PCBA清洗是保障长期可靠性的关键:

- 采用去离子水+水溶性助焊剂或半水基清洗工艺

- 执行离子污染测试(NaCl当量≤1.56μg/cm²)

- 表面绝缘电阻(SIR)测试验证清洗有效性

- 显微镜检查与白色残留物测试

四、医疗电子质量管控的特殊节点

来料检验(IQC)强化

- 元器件可焊性测试(Wetting Balance)

- XRF检测验证无铅符合性与RoHS合规

- 湿度敏感元件(MSD)的烘烤与存储管控

过程检测体系

- 3D SPI:锡膏体积、高度、面积三维检测,提前发现印刷偏移与缺锡

- AOI光学检测:针对医疗电路板的高密度特征,配置高分辨率侧面相机检测J型引脚、蜻蜓脚焊点

- X-RAY检测:对BGA、QFN等隐藏焊点进行空洞率分析(医疗级通常要求空洞率<25%)

- ICT/FCT测试:电路功能与性能参数全检,医疗模拟电路需关注信号完整性测试

环境应力筛选

医疗级PCBA出货前常需执行:

- 高低温循环测试(-40℃~+85℃,验证焊点与基材CTE匹配性)

- 高温高湿老化(85℃/85%RH,验证绝缘电阻稳定性)

- 机械振动与冲击测试(模拟运输与使用环境)

五、1943科技医疗电子制造服务优势

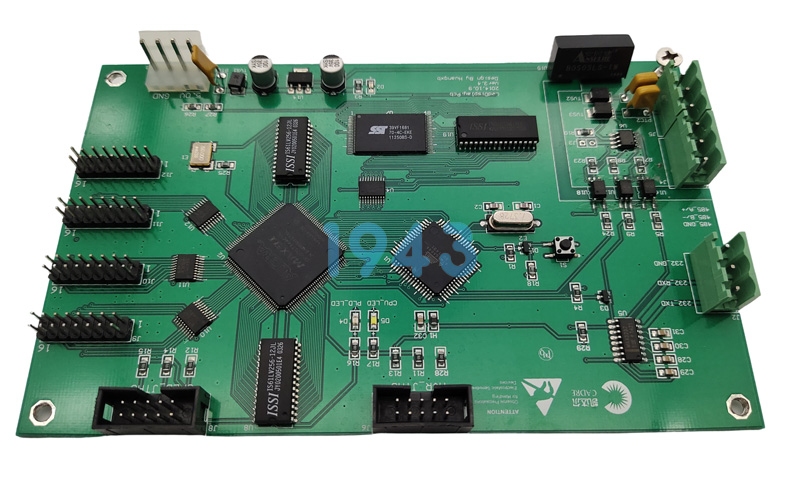

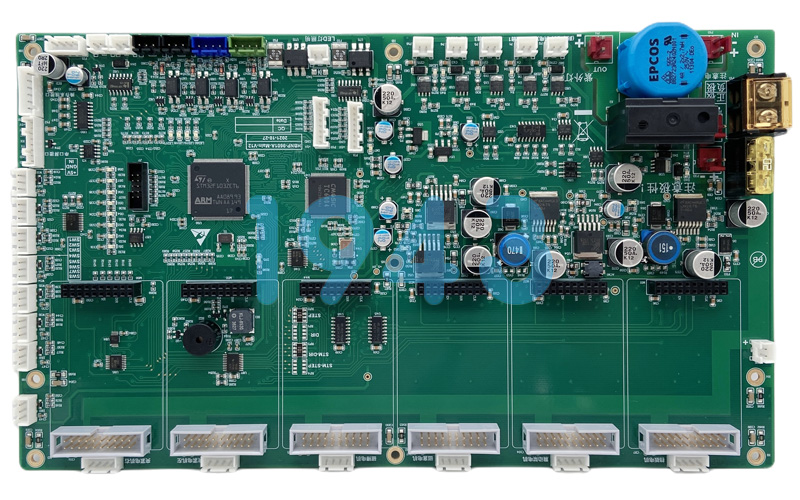

1943科技深耕医疗电子PCBA制造领域,构建符合医疗器械法规要求的一站式贴片加工平台:

- 医疗级质量体系:通过ISO 13485医疗器械质量管理体系认证,建立覆盖设计转化、物料管控、生产制造、检验放行的完整质量链条。每批次产品提供详细的生产记录与物料追溯报告。

- 精密制造工艺:配置高精度SMT生产线,贴装精度达±30μm,支持0201微型元件、0.3mm pitch BGA贴装。具备无铅制程、厚铜板、软硬结合板等医疗电子常用工艺的成熟经验。

- 洁净生产环境:车间执行严格的ESD静电防护与洁净度管理,配备超声波清洗线与离子污染检测设备,确保医疗PCBA满足生物相容性与洁净度要求。

- 法规支持能力:协助客户进行风险管理文档编制,提供生物相容性评估支持(针对直接或间接接触患者的设备),确保制造过程符合医疗器械监管要求。

- 柔性响应机制:针对医疗研发企业的"小批量验证、中批量爬坡、大批量稳定"的阶段特征,提供从研发打样(48小时交付)到批量制造的全周期支持,建立客户专属物料库存应对紧急交付需求。

六、选择医疗SMT加工厂的核查清单

医疗设备制造商在选择代工厂时,建议从以下维度评估:

- 资质文件审查:查验ISO 13485证书、ISO 9001证书、医疗器械生产备案凭证(如适用)

- 现场工艺审计:实地考察清洗设备、X-RAY检测能力、温湿度管控系统

- 样品质量验证:要求提供既往项目的焊点切片分析、离子污染测试报告(隐去敏感信息)

- 追溯系统演示:验证ERP/MES系统的批次追溯能力,确认能否实现元器件级追溯

- 变更管理评估:了解厂家处理工程设计变更(ECN)的流程与时效

- 保密协议签署:确保设计文件、患者数据相关的电路信息得到充分保护

结语

医疗电子设备对PCBA制造的要求,本质是对生命安全的敬畏。1943科技以医疗器械质量管理体系为基础,通过精密SMT贴片工艺、严格的过程管控与完善的物料追溯,为监护设备、诊断仪器、治疗装置等医疗电子领域提供高可靠性的PCBA制造服务。在医疗电子产业链中,选择具备专业资质与工艺沉淀的SMT贴片加工厂,是确保医疗器械安全性与有效性的制造基础。

关于1943科技:专注医疗电子、工业控制等领域的高精密PCBA贴片加工服务,具备ISO 13485医疗器械质量管理体系认证,提供从物料采购、SMT贴片到测试组装的一站式医疗电子制造解决方案。

2024-04-26

2024-04-26