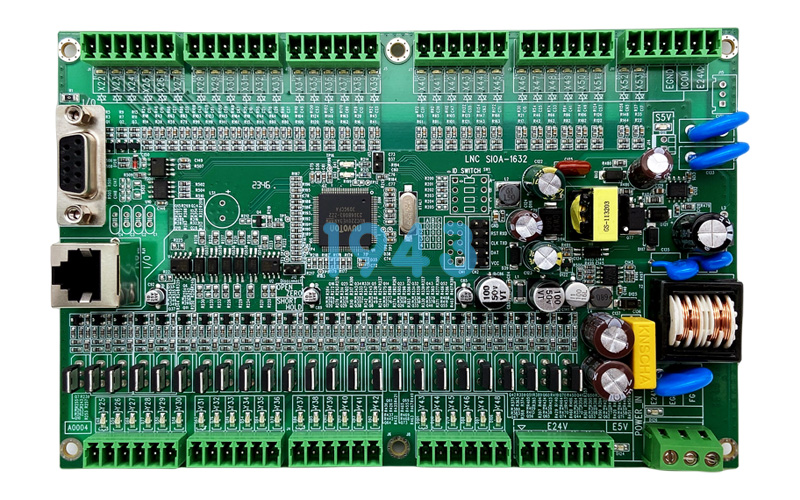

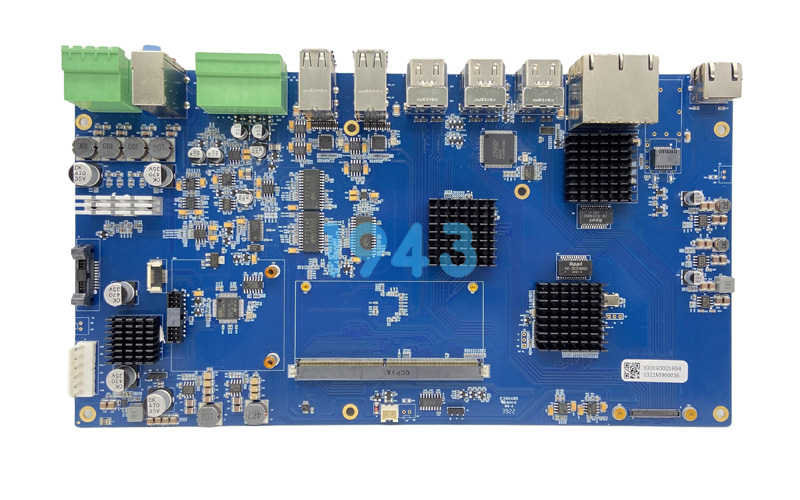

在电子制造领域,PCBA贴片加工焊接质量直接关系到产品的可靠性和使用寿命。一个看似微小的焊接缺陷,可能导致整批产品功能失效,带来巨大的经济损失。作为专业的SMT贴片加工厂,1943科技深知焊接工艺的重要性,今天我们将深入解析PCBA贴片焊接中的关键工艺环节,帮助您了解如何确保焊接质量。

焊膏印刷:精度决定起点质量

焊膏印刷是PCBA贴片加工的第一道关键工序,其质量直接影响后续焊接效果。

核心技术控制点:

- 钢网设计优化:根据元器件引脚间距和焊盘尺寸,精确计算开孔比例和形状。通常情况下,对于引脚间距大于等于0.5mm的元器件,开孔比例控制在1:1;对于更小间距的元器件,则需要适当缩小开孔比例,防止焊膏印刷后发生桥连。

- 印刷参数精密控制:刮刀压力、速度和角度需要根据焊膏特性进行精细调节。压力不足会导致焊膏残留,压力过大则会造成焊膏塌陷。我们采用实时监测系统,确保每一块电路板的焊膏印刷厚度控制在±10%的公差范围内。

- 焊膏特性管理:不同合金成分的焊膏具有不同的流动性和活性窗口。我们严格监控焊膏的粘度、金属含量和助焊剂活性,确保其在回流焊接过程中发挥最佳性能。

元器件贴装:精准定位保障连接可靠性

随着电子元器件尺寸不断缩小,贴装精度要求越来越高。

精度控制策略:

- 视觉对位系统:采用多重识别系统,通过元器件外形、引脚和焊盘的精确匹配,确保贴装位置准确。对于微型元器件如01005规格,我们的贴装精度可达到±0.025mm。

- 供料器智能管理:智能供料器可实时监控元器件数量、吸取状态和抛料率,当出现异常时自动报警并记录数据,便于追溯和分析。

- 压力控制技术:不同尺寸的元器件需要不同的贴装压力。过大的压力会导致焊膏挤压溢出或元器件损坏,过小的压力则会造成虚焊。我们根据元器件重量和焊膏特性,为每类元器件设定最适宜的贴装压力参数。

回流焊接:温度曲线是关键中的关键

回流焊接是整个PCBA贴片加工过程中最具技术含量的环节,温度曲线的设置直接影响焊接质量和可靠性。

温度曲线优化要点:

- 预热区控制:预热速度控制在1-3℃/秒之间,确保助焊剂充分活化并挥发大部分溶剂,同时避免热冲击对元器件造成损伤。预热时间通常占总加热时间的25-35%。

- 活性区管理:此阶段助焊剂开始清洁焊盘和元器件引脚,去除氧化物。温度维持在150-180℃之间,时间控制在60-90秒,确保充分清洁的同时避免助焊剂过度消耗。

- 回流区精确控制:峰值温度根据焊膏合金成分确定,一般高于焊膏熔点20-40℃。对于常用的SnAgCu无铅焊膏,峰值温度控制在240-250℃之间,液态以上时间保持在30-60秒,确保焊点充分润湿形成良好的金属间化合物层。

- 冷却区管理:冷却速率控制在2-4℃/秒,过快的冷却会导致热应力裂纹,过慢则会使金属间化合物过度生长,影响焊点机械强度。

检测工艺:多层防线确保零缺陷

完善的检测体系是保障PCBA贴片焊接质量的最后一道防线。

多层次检测策略:

- 自动光学检测:采用高分辨率多角度光学检测系统,能够识别焊膏印刷缺陷、元器件错漏反、焊点外观缺陷等常见问题。我们的AOI系统可检测到0.1mm的元器件偏移和0.05mm的焊点异常。

- 三维焊膏检测:在焊膏印刷后立即进行三维形态检测,测量焊膏的体积、高度和面积,确保焊膏量符合要求,从源头上预防焊接缺陷。

- 首件检测制度:每批次生产前,对首件产品进行全功能测试和关键尺寸测量,确认工艺参数设置正确无误。

工艺环境控制:不容忽视的细节

环境因素对PCBA贴片焊接质量有着重要影响,必须严格控制。

环境管理要点:

- 温湿度控制:生产车间温度控制在22±2℃,相对湿度保持在40-60%之间,防止元器件氧化和焊膏性能变化。

- 静电防护:建立完善的静电防护体系,包括防静电地板、工作台、工具和人员装备,确保静电敏感元器件的安全。

- 清洁度管理:定期清洁生产设备和车间环境,控制尘埃粒子数量,特别是对于高密度、细间距的PCBA产品,微小的尘埃都可能导致短路或虚焊。

结语

PCBA贴片加工焊接是一个系统工程,每一个环节都紧密相连,任何一个细节的疏忽都可能导致批量性问题。1943科技通过精细化的工艺控制和严格的质量管理体系,确保每一块经过我们生产的PCBA都达到最高的可靠性标准。选择专业的贴片加工合作伙伴,就是选择产品的长期稳定性和市场竞争力。

随着电子产品向高密度、高可靠性方向发展,PCBA贴片焊接技术也在不断进步。1943科技将持续投入研发,优化工艺,为客户提供更优质的PCBA贴片加工服务,共同推动电子制造行业的技术升级和品质提升。

2024-04-26

2024-04-26