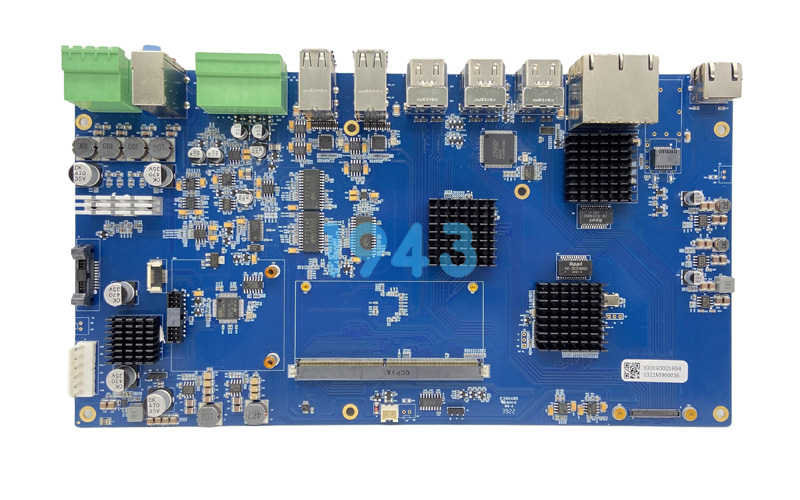

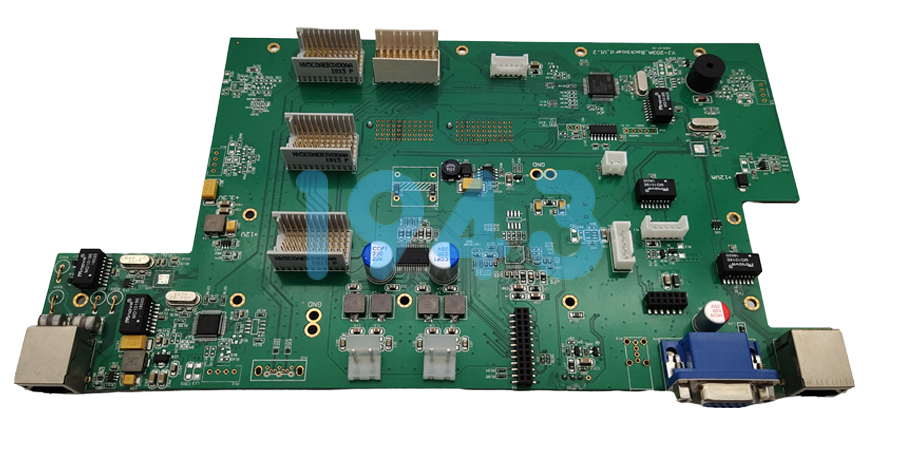

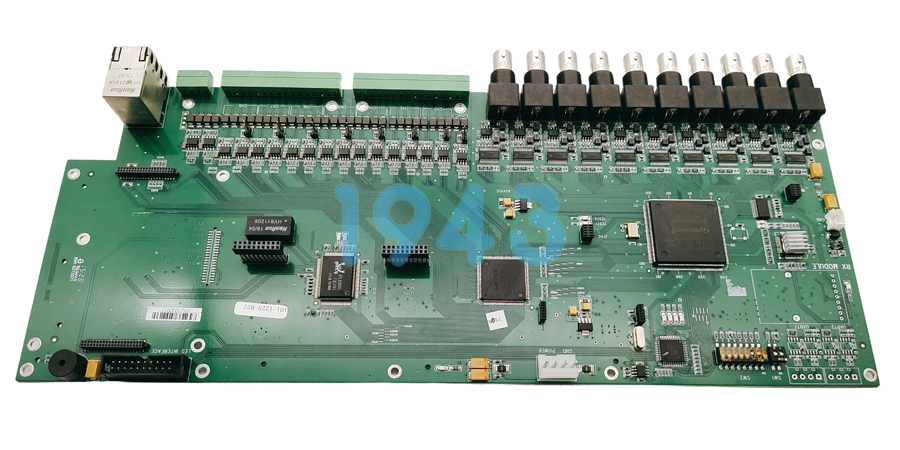

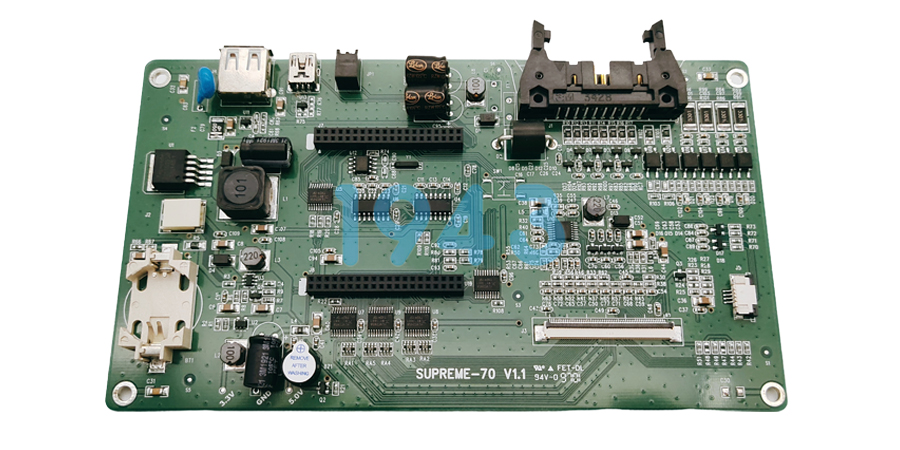

在电子产品研发与量产转化过程中,贴片加工打样是不可或缺的关键环节,直接决定产品设计可行性、工艺适配性与后续量产稳定性。SMT打样与PCBA打样作为贴片加工打样的核心组成,不仅是验证电路设计、优化工艺参数的重要手段,更能帮助企业提前规避量产风险、控制生产成本。1943科技深耕SMT贴片与PCBA加工领域,凭借精细化打样工艺、快速响应能力与全流程品控体系,为各领域电子企业提供高精准、高效率的贴片加工打样服务,助力产品快速完成研发迭代与量产落地。

一、贴片加工打样的核心价值:为何不可或缺?

贴片加工打样并非简单的小批量生产,而是电子产品从设计图纸到规模化量产的“试金石”,其核心价值体现在设计验证、工艺优化、风险规避三大维度,是保障后续量产顺利推进的前提。

首先,验证设计可行性。通过SMT打样制作出首件PCBA样品,可精准检测电路原理图、PCB Layout设计的合理性,排查短路、开路、元器件适配冲突等设计问题,避免设计缺陷带入量产阶段导致大规模返工。

其次,优化工艺参数。打样过程中可针对PCB板特性、元器件类型,调试焊膏印刷、贴装精度、回流焊接等关键工艺参数,确定最适配的生产方案,为量产提供标准化工艺依据。

最后,降低量产风险。打样阶段能提前暴露物料兼容性、工艺适配性、成品功能稳定性等潜在问题,大幅降低量产时的不良率、物料损耗与交期延误风险,同时为成本核算、产能规划提供精准数据支撑。

对于研发型企业而言,高效的贴片加工打样能缩短产品研发周期,抢占市场先机;对于量产型企业,规范的打样流程可保障量产品质一致性,提升产品竞争力。

二、贴片加工打样全流程:从需求对接至样品交付

贴片加工打样是一套标准化的精细化流程,需兼顾设计需求、工艺适配与品控标准,1943科技将数字化管控融入全流程,确保每一步操作精准可控,实现从需求对接至样品交付的高效推进,核心流程如下:

- 需求对接与资料确认

打样前与客户进行深度需求对接,明确PCBA打样的核心要求,包括PCB图纸(Gerber文件)、BOM清单、元器件规格、功能测试标准、交付周期等关键信息。同时安排专业工程师对资料进行审核,排查图纸设计中的可制造性问题,如焊盘布局、元件间距、拼板方式等,提供DFM可制造性设计建议,从源头优化设计方案,避免因设计不合理影响打样进度与品质。

- 物料采购与筛选

依据BOM清单精准采购所需元器件,优先选用合规供应商提供的优质物料,确保元器件型号、规格、性能与设计需求一致。物料到货后,通过外观检测、电性能测试等多重筛选流程,杜绝氧化、伪劣、性能不稳定的元器件流入打样环节,同时对敏感元器件进行防静电、防潮存储,保障物料品质。针对客户提供自备物料的情况,同样进行严格检测,确认合格后方可投入使用。

- 钢网制作与焊膏调配

根据PCB焊盘尺寸、元器件分布特点,定制专属高精度钢网,精准控制钢网厚度与开口形状,确保焊膏印刷均匀性。同时结合元器件特性与焊接需求,选用适配的焊膏,严格遵循冷藏存储、室温回温、充分搅拌的标准化流程,调配出符合打样需求的焊膏,保障焊接效果与焊点可靠性。

- 精密SMT贴装与回流焊接

依托高精度视觉定位贴片机,结合优化后的贴装程序,根据元器件类型调整吸嘴、贴装压力与速度,实现最小0201封装元件、BGA/QFN等精密元器件的精准贴装,贴装精度达±0.03mm,确保每一颗元器件精准对应焊盘。贴装完成后,采用定制化回流焊接曲线,精准把控预热、恒温、回流、冷却各阶段的温度与时间,平衡焊点成型效果与热敏感元件防护,杜绝虚焊、冷焊、焊点空洞等问题。

- 全流程检测与功能验证

打样样品需经过多维度检测,确保品质达标。首先通过SPI锡膏检测、AOI自动光学检测,排查焊膏印刷偏差、贴装偏移、焊点缺陷等问题;针对隐蔽性元器件,采用X-Ray检测排查内部焊接隐患;随后进行ICT在线测试,检测电路短路、开路等电气问题,最终通过FCT功能测试,模拟实际工作环境验证样品功能是否符合设计要求,出具详细检测报告。

- 样品交付与技术反馈

检测合格的样品进行标准化包装,附检测报告、工艺参数记录等资料,按约定周期交付客户。同时安排专人跟进客户样品测试情况,提供技术支持,针对客户提出的优化需求,快速调整工艺参数,重新打样迭代,直至满足客户设计与功能要求。

三、1943科技贴片加工打样核心优势:精准、高效、可靠

贴片加工打样对工艺精度、响应速度与品控能力要求极高,1943科技凭借多年行业经验,打造专属打样服务体系,核心优势贯穿全流程,为客户提供优质打样体验:

- 高精度工艺保障,样品品质达标

配备高精度贴片机、回流焊设备与多维度检测仪器,实现精密元器件的精准贴装与焊接,打样不良率控制在0.3%以下。同时遵循IPC-A-610高可靠性标准,全流程执行标准化作业,确保样品品质与量产一致性,为后续量产提供精准参考。

- 快速响应能力,缩短打样周期

搭建柔性化打样生产线,优化生产调度流程,针对常规贴片加工打样订单,最快24小时完成交付;复杂PCBA打样订单也能压缩至3-5天,大幅缩短客户研发迭代周期。同时建立高效的物料采购渠道,确保物料快速到位,避免因物料短缺延误打样进度。

- 全流程品控与追溯,风险可控

建立从物料筛选、工艺加工到成品检测的全流程品控体系,每一个环节均有详细记录,实现“一样一追溯”。同时安排专业工程师全程跟进打样过程,及时排查并解决工艺问题,确保打样过程可控、品质可溯,杜绝质量隐患。

- 全周期技术支持,优化设计与工艺

提供从售前DFM分析、售中工艺调试到售后样品优化的全周期技术服务,工程师结合行业经验与工艺能力,为客户提供设计优化、元器件替代、工艺改进等专业建议,帮助客户规避设计与量产风险,提升产品竞争力。同时支持小批量试产衔接,实现打样与量产的无缝过渡。

四、贴片加工打样选择合作伙伴的关键考量

优质的贴片加工打样合作伙伴,能为电子企业的研发与量产提供有力支撑,选择时需跳出“价格优先”的误区,重点关注三大核心维度:

第一,工艺与设备实力。需考察合作伙伴是否具备高精度贴装、焊接与检测设备,能否适配精密元器件、复杂板型的打样需求,工艺标准是否符合行业规范,这是保障样品品质的核心。

第二,响应与交付能力。关注打样周期是否能匹配研发进度,是否具备灵活的生产调度能力,能否应对加急打样需求,避免因打样延误影响项目推进。

第三,品控与技术服务。查看是否建立完善的品控与追溯体系,能否提供DFM前置分析、样品优化等技术支持,售后响应是否及时,确保打样过程省心、风险可控。

1943科技聚焦贴片加工打样核心需求,凭借成熟的工艺体系、严格的品控标准与全周期技术服务,成为电子企业研发迭代与量产转化的可靠合作伙伴。如果您有SMT打样、PCBA打样需求,欢迎随时与我们沟通,我们将为您量身定制打样方案,助力产品快速落地。

2024-04-26

2024-04-26