在精密医疗仪器制造领域,PCBA的质量直接关系到设备的安全性与诊断准确性。与普通电子产品不同,医疗设备对电路板的可靠性、洁净度和长期稳定性提出了更为严苛的要求。本文将深入解析医疗仪器PCBA贴片加工的核心工艺与质量控制要点。

医疗PCBA的特殊技术要求

医疗电子设备因其应用场景的特殊性,在PCBA制造环节面临多重技术挑战:

1. 极端环境适应性 医疗仪器需承受反复消毒处理,包括高温蒸汽灭菌、化学试剂清洗及紫外线照射。这对PCBA的板材选择、焊接质量和防护涂层提出了更高标准。常规FR-4板材可能无法满足长期耐高温高湿要求,往往需要采用特殊高Tg材料。

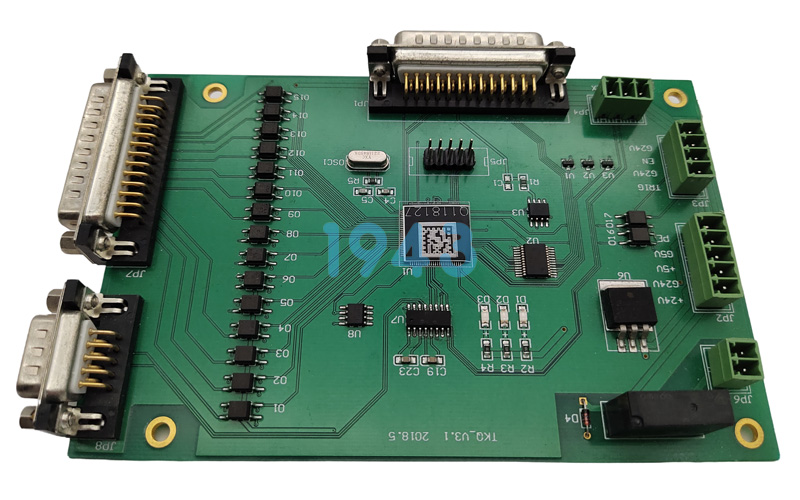

2. 电磁兼容性(EMC)设计 医院环境中密集部署着各类电子设备,电磁干扰可能导致监测数据失真甚至设备故障。医疗PCBA从设计阶段就需考虑屏蔽设计、地层完整性和信号完整性,确保通过IEC 60601系列电磁兼容标准认证。

3. 元器件可靠性等级 医疗级PCBA必须使用经过严格认证的高可靠性元器件,包括AEC-Q100认证芯片、医用级电容电阻等。所有物料需具备完整可追溯性,满足ISO 13485医疗器械质量管理体系要求。

SMT贴片技术在医疗领域的核心优势

表面贴装技术(SMT)已成为医疗PCBA制造的主流工艺,其独特优势体现在:

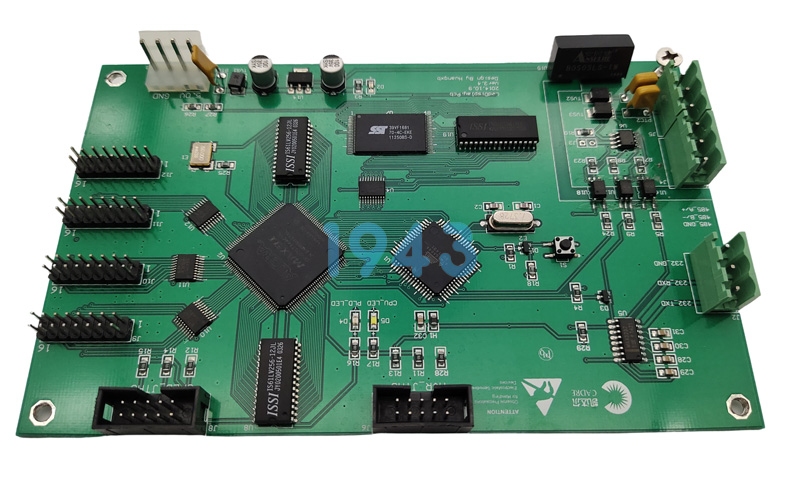

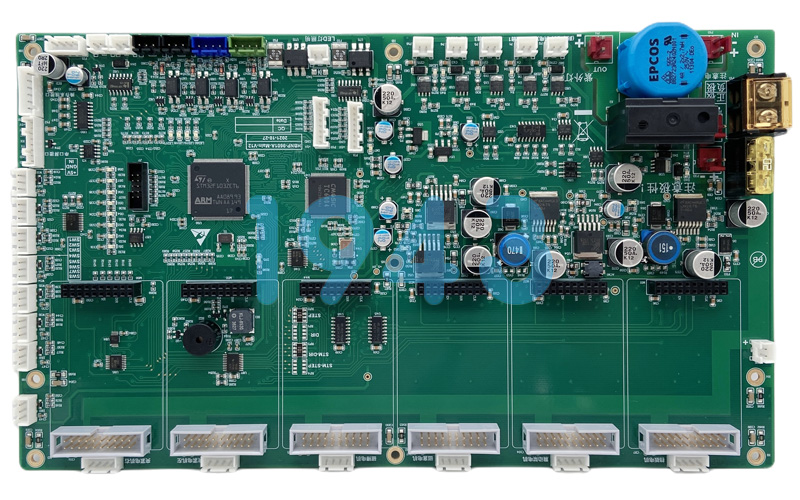

- 高密度集成能力:现代医疗设备向小型化、便携化发展,如可穿戴心电监测仪、手持超声设备等。SMT工艺支持01005至0603等微型元件贴装,显著提升PCB空间利用率,实现复杂功能集成。

- 自动化精密制造:医疗PCBA对贴装精度要求极高,特别是BGA、QFN等无引脚封装。高精度贴片机可实现±0.03mm重复定位精度,配合SPI锡膏检测仪,确保每个焊点质量稳定可控。

- 过程可追溯性:SMT产线配备MES制造执行系统,实时记录每块PCBA的贴片参数、回流焊温度曲线、AOI检测数据,形成完整生产档案,满足医疗行业严格的文档追溯要求。

医疗级PCBA制造工艺流程详解

第一阶段:DFM可制造性评审 在正式投产前,工程团队需对Gerber文件、BOM清单进行医疗级DFM分析,重点检查:

- 焊盘设计是否满足IPC-A-610 Class 3标准

- 敏感信号线的隔离与屏蔽设计

- 测试点覆盖率是否满足100% ICT测试要求

- 元器件生命周期管理,避免选用停产料

第二阶段:锡膏印刷与SPI检测 采用激光钢网配合自动刮刀系统,锡膏厚度控制在100-150μm范围。医疗PCBA必须使用无卤素、免清洗型锡膏,避免残留物影响设备生物相容性。印刷后立即进行3D SPI检测,确保体积、面积、高度参数100%合格。

第三阶段:精密贴片与过程控制

- 高速贴片:0201/0402被动元件采用飞行识别技术,贴装速度达60,000 CPH

- 异型元件处理:精密连接器、传感器等异形件使用机械臂配合视觉定位系统

- 特殊工艺:对于植入式医疗设备PCBA,需在洁净度等级ISO Class 5环境下生产

第四阶段:回流焊接 医疗PCBA回流焊温度曲线比普通产品更为严格:

- 预热区:150-180℃,升温速率1-3℃/秒

- 均温区:180-220℃,持续时间60-90秒

- 回流区:峰值235-245℃,液相时间50-70秒

- 冷却区:强制风冷,避免焊点产生热应力

第五阶段:AOI+X-Ray双重检测

-

AOI检测:检查元件偏移、缺件、极性反、焊点开路等可见缺陷

-

X-Ray检测:对BGA、QFN等底部焊点进行断层扫描,检测虚焊、桥接、空洞率(要求<25%)

第六阶段:三防涂覆工艺 医疗PCBA必须经过选择性喷涂或浸涂工艺,采用医用级聚氨酯或硅胶涂层:

- 涂层厚度:25-75μm,绝缘耐压达1500V AC

- 固化条件:UV+湿气双重固化,确保完全交联

- 生物相容性:通过ISO 10993-5细胞毒性测试

第七阶段:老化测试与可靠性验证 完成组装后,医疗PCBA需经历严苛的可靠性验证:

- 热老化测试:85℃/85%RH环境下运行168小时

- 温度循环测试:-40℃至85℃循环100次

- 振动测试:10-2000Hz频率范围,持续2小时

- EMC测试:辐射发射、传导发射、群脉冲抗扰度

医疗PCBA质量控制的关键节点

- 来料检验(IQC):所有医疗级元器件需提供原厂出厂检验报告、RoHS/REACH合规声明。对湿度敏感元件(MSL)严格执行防潮管理,开封后24小时内完成贴片。

- 过程检验(IPQC):每班次首件需经工程、品质、生产三方确认。SPI、AOI、X-Ray检测数据实时上传MES系统,发现异常立即停线分析。

- 成品检验(FQC):100% ICT在线测试+功能测试(FCT),测试程序需与客户提供的金样板进行比对验证。出具包含温度曲线、检测图像、测试数据的完整COA报告。

行业发展趋势与技术展望

- 智能化生产:AI视觉检测系统可识别传统AOI无法检测的微小缺陷,如焊点微观裂纹、元件内部损伤,进一步提升医疗PCBA的出厂良率。

- 柔性制造:多品种小批量订单成为常态,通过智能换线系统,SMT产线可在30分钟内完成不同型号医疗PCBA的切换,满足研发试产需求。

- 供应链本地化:疫情后全球供应链重构,医疗器械厂商倾向于选择具备完整产业链配套的本土化PCBA加工厂,确保供货稳定性与快速响应能力。

- 绿色制造:无铅工艺、无卤素材料、低能耗设备成为医疗PCBA工厂的标配,同时满足环保法规与产品生物安全性要求。

结语

医疗仪器PCBA贴片加工是融合精密制造、质量管理与法规合规的复杂系统工程。专业的PCBA厂商需具备ISO 13485认证、洁净厂房、完善的追溯系统以及丰富的医疗项目经验。从设计评审到成品交付,每个环节都应以零缺陷为目标,确保每一块电路板都能在关键医疗场景中稳定运行,守护患者生命安全。

2024-04-26

2024-04-26