在当前电子产品研发与制造过程中,SMT贴片组装早已不再是单一的生产工序,而是贯穿设计、制造与品质控制的关键节点。贴片组装质量的稳定与否,直接影响PCBA在功能测试、长期运行以及后续装配过程中的整体表现。

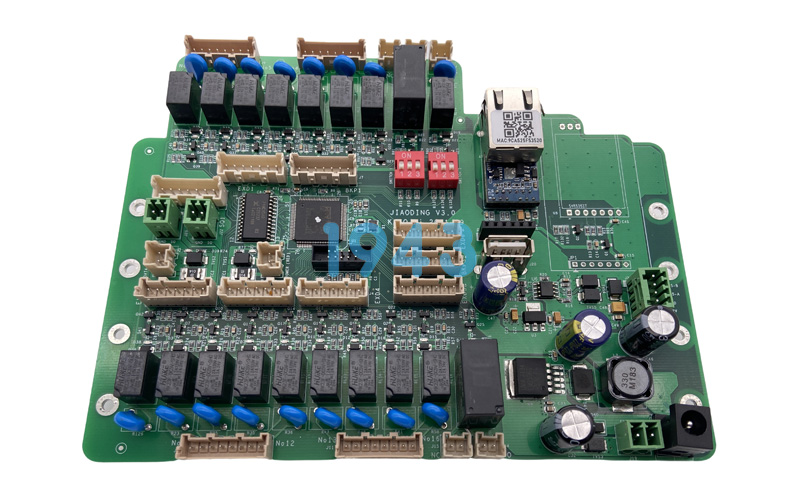

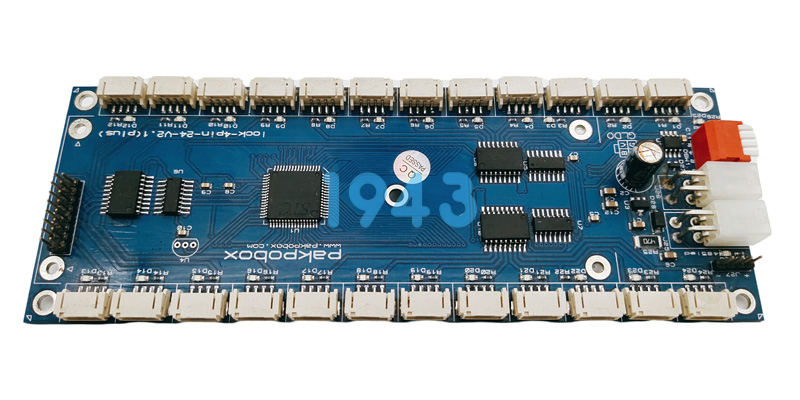

1943科技从工程角度出发开展SMT贴片组装与PCBA加工服务,通过系统化流程管理与工艺控制,为不同阶段的电子项目提供可持续、可复制的制造支持。

从制造体系看SMT贴片组装的本质

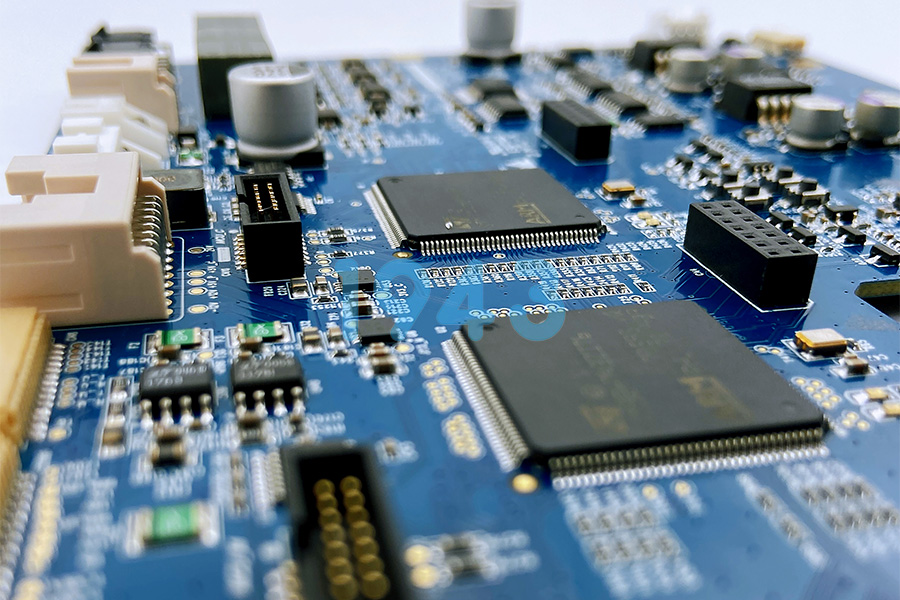

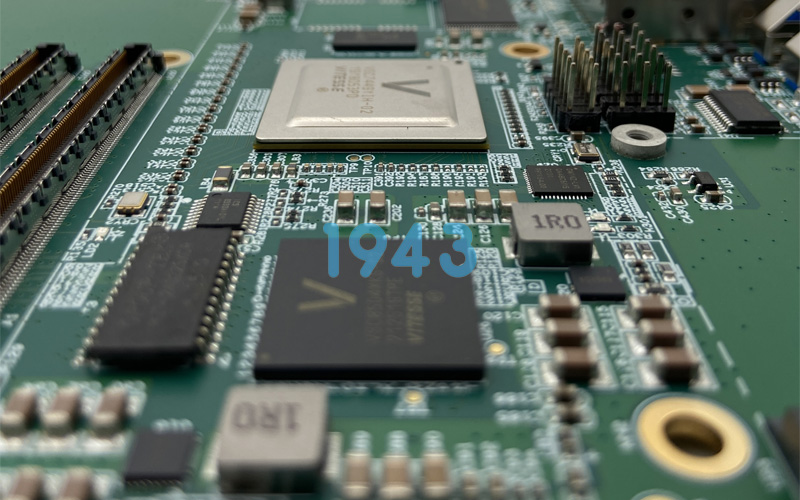

SMT贴片组装是以自动化设备为基础,但真正决定质量水平的,并不是设备数量,而是工艺参数设定、生产流程衔接以及工程经验的综合运用。

在实际生产中,SMT贴片组装需要同时兼顾贴装精度、焊接可靠性与批次一致性。尤其在多型号并行生产的场景下,任何细节波动都可能导致成品良率下降。因此,成熟的SMT贴片组装体系,必须建立在稳定的工艺标准与清晰的工程逻辑之上。

SMT贴片组装关键工艺环节的控制重点

在完整的PCBA加工过程中,SMT贴片组装通常包含多个连续工序,每个环节都需要进行针对性控制:

- 焊膏印刷阶段:重点在于厚度一致性与对位精度,直接影响焊点质量

- 贴片阶段:需要保证元器件位置准确、贴装稳定,避免偏移或立碑风险

- 焊接阶段:通过合理的工艺曲线控制焊点成形质量

- 组装完成检查:用于验证贴装与焊接结果是否符合设计与工艺要求

只有在每个环节都建立清晰的控制标准,才能实现整体SMT贴片组装质量的稳定输出。

SMT贴片组装过程中常见问题的工程视角分析

在PCBA生产实践中,SMT贴片组装常见问题往往并非单点失误,而是多个因素叠加导致,例如:

- 工艺参数未针对板型差异进行调整

- 不同批次生产缺乏统一标准

- 新型号导入时工程评估不足

- 生产与检测之间缺少有效反馈机制

从工程角度看,解决这些问题的关键在于提前介入、过程可控以及结果可追溯,而不是事后返修。

1943科技的SMT贴片组装实施逻辑

工程评估前置,降低生产不确定性

在SMT贴片组装开始前,对PCB结构、封装形式与组装难点进行系统分析,提前识别潜在风险点。

工艺标准统一,保障批次一致性

通过规范化作业流程与参数管理,减少不同批次、不同型号之间的质量波动。

生产过程受控,质量结果可追溯

对SMT贴片组装关键节点进行记录与管理,为持续优化提供数据依据。

灵活匹配生产节奏

根据不同项目的批量与交期特点,合理安排生产资源,提高整体制造效率。

SMT贴片组装适合的PCBA应用场景

稳定的SMT贴片组装能力,尤其适用于以下PCBA生产需求:

- 新产品开发阶段的样板与验证

- 多版本、多规格PCB并行生产

- 中小批量、持续性制造项目

- 对焊接一致性和可靠性要求较高的功能板

在这些场景中,制造稳定性往往比单纯的产能规模更具价值。

用工程体系保障SMT贴片组装质量

1943科技始终以工程体系为核心开展SMT贴片组装与PCBA制造工作,通过持续优化流程与工艺控制,确保每一批PCBA在贴装与焊接阶段保持稳定表现。

如需进一步了解SMT贴片组装加工方式、PCBA生产流程或工程配合模式,欢迎通过官网与我们取得联系。

2024-04-26

2024-04-26